- موضوع آبکاری فلزات گران بها مقالات علمی

- تاریخ 18 مهر 1402

- 0 نظر

- 130بازدید

پوشش دهی انتخابی و مزایای آبکاری قلمی

صدها سال است که از پوشش دهی فلزات برای اضافه کردن ویژگی های دلخواه یک فلز خاص به اجسام استفاده می شود. بسته به نتیجه مطلوب، انواع مختلفی از فلزات یا آلیاژها از جمله فلزات گروه پلاتین، طلا، نقره، مس، آلومینیوم، قلع، کادمیوم، رودیوم، روی، نیکل یا کروم ممکن است در فرآیند آبکاری استفاده شود.

دلایل پوشش دهی قطعات با فلز می تواند از افزودن زیبایی به یک شیء تزئینی تا تقویت خواص فیزیکی، مکانیکی و شیمیایی یک قطعه بسته به کاربرد آن متغیر باشد. بهبود مقاومت در برابر خوردگی، استحکام، دوام، کاهش اصطکاک، افزایش قابلیت لحیم کاری و حتی تغییر در رسانایی الکتریکی و گرمایی، همگی ممکن است عواملی در انتخاب یک ماده برای فرآیند پوشش دهی باشند.

فرآیندهای پوشش دهی معمولا به دو نوع فرآیند مختلف تقسیم می شوند: آبکاری الکتریکی و آبکاری غیر الکتریکی (الکترولس). آبکاری الکتریکی نیاز به استفاده از جریان الکتریکی دارد، در حالی که روش های غیرالکتریکی نتیجه یک واکنش شیمیایی خودکار کاتالیزوری است. هر روش مزایا و معایب منحصربهفرد خود را ارائه میکند، اما هر یک از روشها امکان ایجاد پوششی فلزی با ویژگی های منحصر به فرد را فراهم میکند.

در برخی موارد، ترکیب دو یا چند فلز برای ایجاد یک پوشش آلیاژی می تواند مزایای بیشتری را ارائه دهد و همچنین می تواند هزینه های پوشش دهی را بدون به خطر انداختن کیفیت لایه کاهش دهد. به عنوان مثال آلیاژ روی_نیکل با تقریباً 80 تا 94 درصد روی و 6 تا 20 درصد نیکل، نسبت به پوشش خالص روی و نیکل بهترین خواص را در حفاظت از خوردگی نشان می دهد. افزودن نیکل فرآیند خوردگی را کند می کند. قطعات پوشش داده شده با آلیاژ روی_نیکل می توانند از تشکیل زنگ سفید تا 500 ساعت و زنگ قرمز تا 1000 ساعت جلوگیری کنند.

انواع آبکاری با روش های غوطه وری

آبکاری الکتریکی:

در آبکاری الکتریکی، زیرلایه در کاتد (الکترود با بار منفی) و فلز مورد استفاده برای پوشش دهی در آند (الکترود با بار مثبت) قرار می گیرد. هر دو جزء در یک حمام الکترولیت حاوی نمک های فلزی و سایر یون ها غوطه ور می شوند سپس منبع تغذیه خارجی جریان مستقیمی را به آند اعمال می کند. در فرایندهایی که آند حل شونده است، جریان مستقیم اتم های فلزی آند را اکسید کرده و آنها را به صورت یون های فلزی در محلول الکترولیت حل می کند. سپس این یونهای فلزی کاهش مییابند و روی سطح زیرلایه رسوب میکنند. اتم های فلزی که برای آند استفاده شده است به طور مداوم یون های موجود در الکترولیت را پر می کنند و با ادامه این فرایند لایه ایجاد شده روی سطح قطعه متصل به کاتد ضخیم تر می شود.

پس از تکمیل فرآیند، خواص شیمیایی، فیزیکی و مکانیکی جسمی که برای آبکاری انتخاب کرده اید تغییر می کند. به عنوان مثال، استحکام کششی و سختی سطح افزایش می یابد. با افزودن پوشش فلزی می توانید از کدر شدن ابزار نیز جلوگیری کرده و خوردگی را کاهش دهید.

آبکاری غیرالکتریکی:

روشهای پوشش دهی غیرالکتریکی وابسته به یک واکنش شیمیایی خودکار کاتالیزوری است. برخلاف آبکاری الکتریکی که به دو الکترود نیاز دارد، آبکاری غیر الکتریکی فقط از یک الکترود استفاده می کند و به هیچ منبع انرژی خارجی متصل نیست. درعوض، از یک عامل کاهنده استفاده می شود. یکی از متداول ترین فلزات مورد استفاده در این نوع آبکاری، نیکل است، اما فلزات دیگری مانند طلا، نقره و مس را نیز می توان از طریق روش های آبکاری غیرالکتریکی بر روی قطعات اعمال کرد. یکی از مزایای اصلی این روش این است که معمولاً کم هزینه تر است زیرا به حمام های الکترولیت و منبع انرژی خارجی نیاز ندارد و برای اجسام مختلف با اندازه ها و اشکال متفاوت قابل استفاده است. آبکاری غیر الکتریکی همانند آبکاری الکتریکی، خواص شیمیایی، فیزیکی و مکانیکی قطعه را تغییر می دهد و باعث افزایش دوام و سختی قطعه می شود. اما متاسفانه، این روش ها بسیار کندتر هستند و برای پوشش هایی با ضخامت زیاد مناسب نیستند.

آبکاری انتخابی و آبکاری قلمی

هنگامی که فقط پوشش دهی قسمتی از قطعه مورد نیاز است از نوعی آبکاری انتخابی استفاده می کنیم که آبکاری قلمی نامیده می شود. این روش آبکاری بسیار انعطاف پذیر و قابل مانور است و برای انواع سطوح به کار می رود.

مراحل آبکاری قلمی:

مرحله 1: ماسک زدن

اولین مرحله از فرآیند آبکاری انتخابی، پوشاندن قسمت هایی از قطعه است که نمی خواهیم آبکاری شوند، سپس یک سری مراحل آماده سازی سطح برای اطمینان از ایجاد رسوبی چسبنده و با کیفیت انجام می شود.

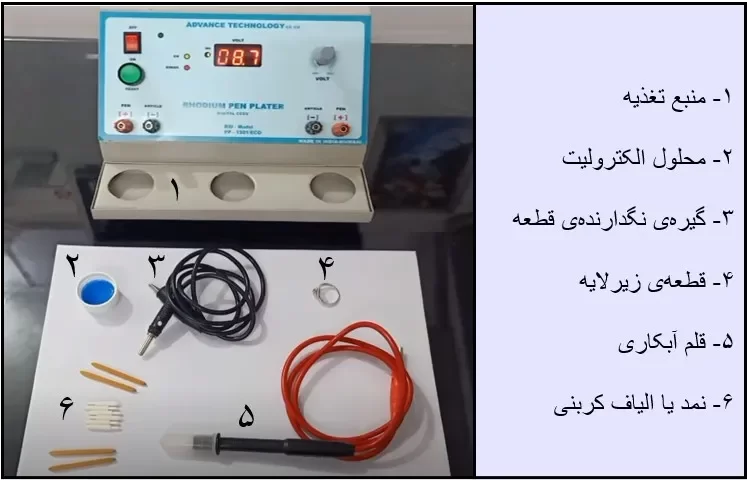

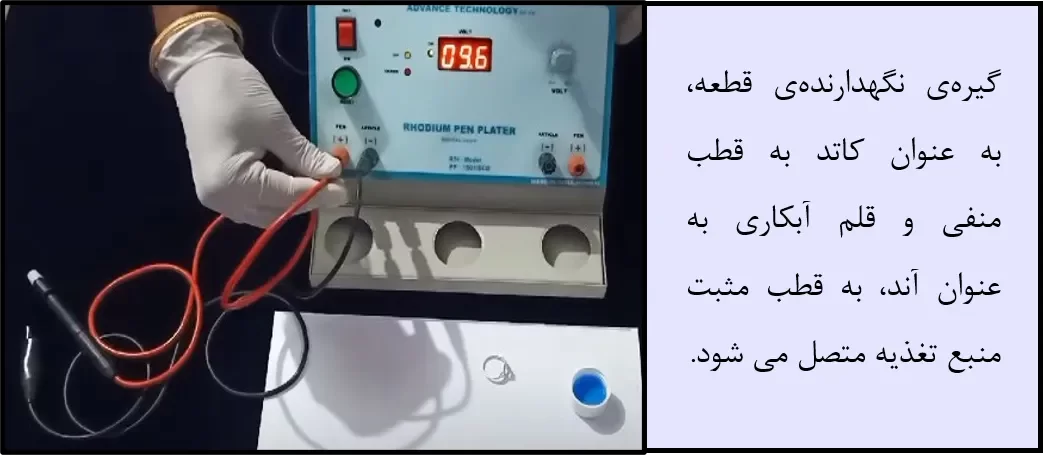

مرحله 2: اعمال جریان الکتریکی

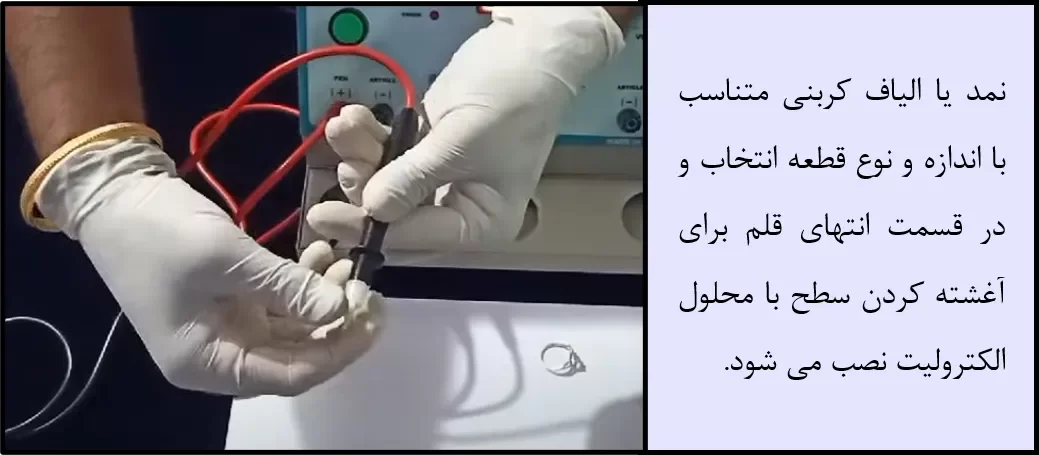

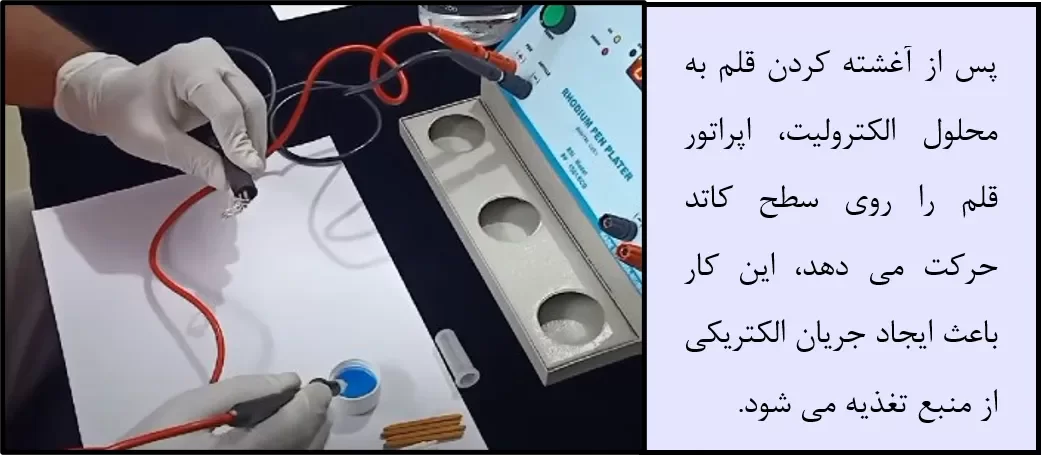

در این مرحله مدار الکتریکی فرایند آبکاری آماده می شود، به این صورت که قلم آبکاری به قطب مثبت و سطح زیرلایه به قطب منفی یک منبع تغذیه جریان مستقیم متصل می شود. قلم معمولا از جنس فولاد ضد زنگ است و در انتهای آن از پنبه، نمد یا الیاف کربنی برای آغشته کردن سطح با محلول الکترولیت استفاده می شود. پس از آغشته کردن قلم به محلول الکترولیت، اپراتور قلم را روی سطح کاتد حرکت می دهد، این کار باعث ایجاد جریان الکتریکی از منبع تغذیه می شود. در این روش اپراتور می تواند ولتاژ، شدت جریان و چگالی جریان را برای سطوح مختلف کنترل کند.

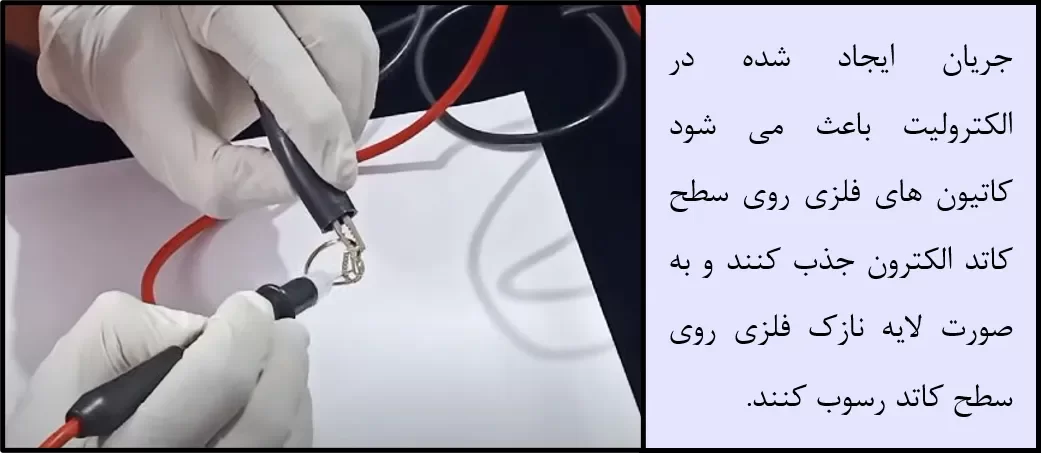

مرحله 3: ایجاد رسوب فلزی

در این مرحله جریان ایجاد شده در الکترولیت باعث می شود کاتیون های فلزی روی سطح کاتد الکترون جذب کنند و به صورت لایه نازک فلزی روی سطح کاتد رسوب کنند. الکترولیت را می توان از طریق پمپ یا با غوطه وری تامین کرد.

مرحله 4: شست و شو

پس از اتمام فرایند آبکاری، قطعه پوشش داده شده در آب مقطر یا الکل شسته می شود.

برخلاف روشهای آبکاری کامل که با غوطهور شدن در حمام الکترولیت انجام می شوند، آبکاری انتخابی به اپراتور اجازه میدهد تا با استفاده از محلول الکترولیت و قلم متصل به منبع تغذیه، منطقه خاصی را هدف قرار دهد. آبکاری قلمی امکان استفاده از تکنیکهای آبکاری نقطهای را فراهم میکند از این رو در تعمیر و بازسازی قطعات بسیار کاربردی است.

مزایای آبکاری قلمی در مقابل آبکاری با روش های غوطه وری

یکی از بزرگترین مزایایی که خدمات آبکاری قلمی نسبت روش های آبکاری غوطه وری ارائه می دهد، انعطاف پذیری است.

1- تجهیزات آبکاری قلمی متحرک هستند و بدون نیاز به حمل قطعات سنگین و ظریف در هر مکانی قابل انجام است.

2- این روش بسیار سریعتر از روش های آبکاری سنتی است.

3- امکان تعمیر و نوسازی سریع قطعات را فراهم می کند.

4- علاوه بر این در این روش هیچ محدودیتی مانند ضخامت قابل دستیابی برای رسوب وجود ندارد.

5- این روش برای قطعات بسیار بزرگ که فضای زیادی برای غوطه ور شدن در حمام الکترولیت نیاز دارند، یا قطعات ظریفی که منطقه خاصی از آنها هدف آبکاری است، بسیار ایده آل است.

6- حجم محلول الکترولیت مورد نیاز در آبکاری قلمی نسبت به آبکاری با روش های غوطه وری بسیار کمتر است.

7- هزینه های کلی مربوط به تهیه الکترولیت را کاهش می دهد و به برق کمتری نیاز دارد.

در حالی که آبکاری قلمی مزایای بسیاری را ارائه می دهد، آبکاری الکتریکی از طریق روش های غوطه وری، برای پروژه هایی با حجم زیاد مناسب تر است. در آبکاری غوطه وری سطحی یکنواخت تر با چسبندگی بیشتر ایجاد می شود و لایه ایجاد شده با این روش برای محافظت زیرلایه در برابر سایش و خوردگی سطح مناسب تر است. همچنین در روش های آبکاری انتخابی نیاز به مشارکت اپراتورهای آموزش دیده بیشتر دیده می شود.

بسته به مقیاس یا تقاضای پروژه شما، آبکاری الکتریکی ممکن است جایگزین اقتصادی تری برای آبکاری قلمی باشد.

آبکاری انتخابی برای چه مواردی استفاده می شود؟

1- لایه ای با ضخامت دقیق و کنترل شده در ناحیه مشخصی از قطعه مورد نیاز است.

2- مواردی که در آن آبکاری بشکه ای یا آبکاری قفسه ای مناسب نیست (مثلا اندازه ی قطعه نسبت به مخزن بسیار بزرگ باشد یا پوشش مورد نیاز بسیار پیچیده است و آبکاری با روش های غوطه وری مناسب نیست)

3- قطعه قابل جابجایی نیست.

4- فرآیندهایی مانند اسپری های حرارتی برای پوشش دهی قطعه مناسب نیستند.

آبکاری انتخابی در چه زمینه هایی استفاده می شود؟

آبکاری قلمی معمولاً در طیف وسیعی از صنایع مانند صنایع دریایی، صنایع دفاع، صنایع نفت و گاز، هوافضا و تولید برق استفاده می شود. مشخصات تجاری و صنعتی متعددی برای آبکاری قلمی وجود دارد. همچنین این روش در تعمیر بردهای مدار چاپی، کنتاکت های الکتریکی، قطعات میکروالکترونیکی و یا بازسازی مجسمه ها و اشیاء زینتی کاربرد دارد و می تواند استحکام پیوند موادی مانند سرب، گرافیت و فولاد ضد زنگ را افزایش دهد.