- موضوع بازیافت و استخراج فلزات گرانبها مقالات علمی

- تاریخ 14 اسفند 1402

- 0 نظر

- 230بازدید

بازیافت و استخراج فلزات گرانبها از بردهای مدار چاپی مصرف شده به روش پیرومتالورژی

نوآوری های تکنولوژی و تقاضای بازار به روز رسانی ابزارهای الکترونیکی را سرعت می بخشد و عمر متوسط آنها را کوتاه می کند. در نتیجه، زباله های الکترونیکی به یکی از فراوانترین زبالهها در سراسر جهان تبدیل شده اند. در 20 سال اخیر فناوریهای مختلفی برای بازیافت فلزات گرانبها از قطعات الکترونیکی مصرف شده به ویژه بردهای مدار چاپی توسعه یافته اند.

-

پیش تصفیه مکانیکی

پیش تصفیه مکانیکی شامل جداسازی فلزات گرانبها از قطعات و دستگاه های مختلفی مانند خازن ها، باتری ها، صفحه نمایشگرها و بردهای مدار چاپی است. در این فرآیند قطعات ابتدا با استفاده از دستگاه های خردکن، آسیاب می شوند. میزان کاهش اندازه قطعات به نوع فناوری بازیافت بستگی دارد. به عنوان مثال، در فرآیندهای هیدرومتالورژی بردهای الکترونیکی به قطعات 4×4 سانتی متر خرد می شوند و سپس مستقیماً در کوره ذوب می شوند. در حالی که در جداسازی فیزیکی برای افزایش سرعت جداسازی فلزات با ارزش، معمولاً به ذرات ریزی با اندازهی کمتر از 2 میلی نیاز است.

روشهای مختلفی برای جداسازی فیزیکی فلزات ایجاد شدهاند، مانند جداسازی گرانشی، جداسازی مغناطیسی، جداسازی الکترواستاتیکی و جریان گردابی. استفاده از این روش ها ناخالصی هایی مانند پلاستیک را کاهش می دهد و باعث افزایش غلظت فلزات گرانبها می شود. با این حال، تقریباً 10 تا 35٪ از فلزات با ارزش در طول پردازش مکانیکی به دلیل آزادسازی ناکافی و جداسازی ناکارآمد از بین می روند. پس از تصفیه مکانیکی، بخش های فلزی غنی شده توسط فناوری های متالورژیکی مختلف برای بازیافت فلزات گرانبها مورد استفاده قرار می گیرند.

-

فرآیند پیرومتالورژی

فرآیندهای پیرومتالورژی شامل ذوب در کوره ها و همجوشی قلیایی است. کارخانه های ذوب و پالایشگاه های پیشرفته می توانند فلزات گرانبها را بازیابی کرده و اثرات زیست محیطی ناشی از مقادیر زیادی از زباله های الکترونیکی را کاهش دهند. در این روش فلزات گرانبها در شمشهایی از جنس مس یا سرب متمرکز می شوند و سپس توسط روش های هیدرومتالوژیکی یا تصفیه الکتریکی پردازش می شوند. همجوشی قلیایی روش جایگزین دیگری برای حذف ترکیبات آلی زیر 400 درجه سانتی گراد است که می تواند از تشکیل دیوکسین ها و فوران ها جلوگیری کند.

ذوب در کوره ها

سوزاندن زباله های الکترونیکی در کورههای بلند معمولاً توسط بخش های غیر رسمی انجام می شود و اگر چه عناصر فاز فلزی که حاوی 60 تا 80 درصد مس و همچنین فلزات گرانبها، سرب، قلع، آنتیموان، نیکل و غیره است را به دست میآورند؛ اما این فرآیندها باعث تولید مقادیر زیادی از گازها، فاضلاب و پسماندهای آلودهای می شود که برای محیط زیست و سلامت انسان خطرات جدی را به همراه دارد. علاوه بر این، بازیابی سایر فلزات با ارزش به جز مس و فلزات گرانبها با استفاده از این روش دشوار است.

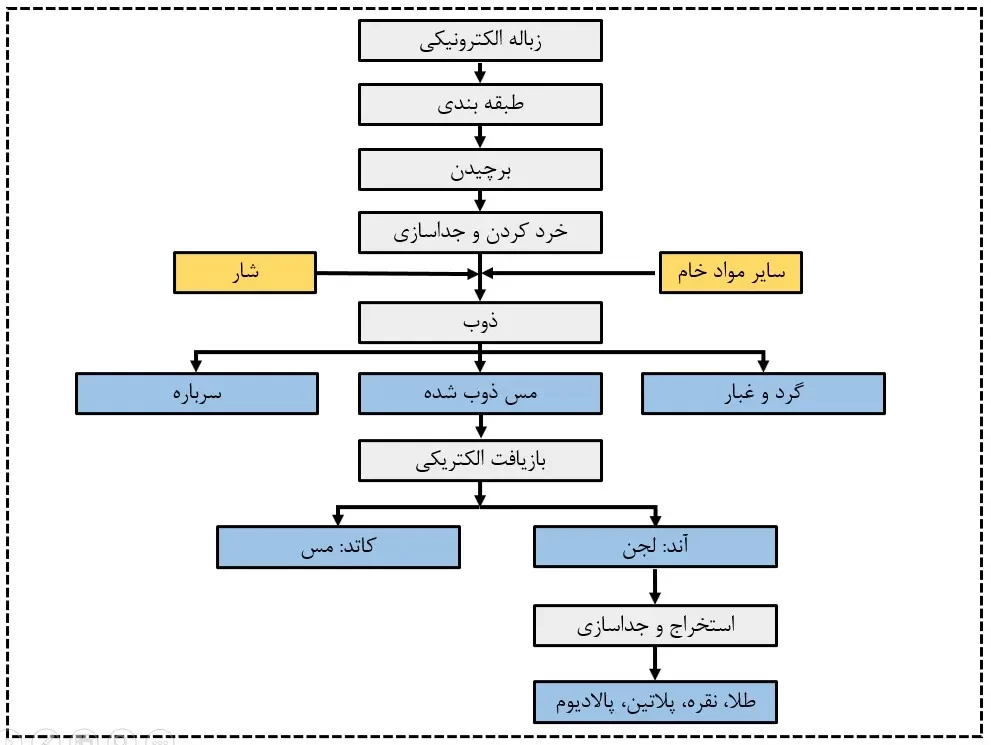

خوشبختانه، فرآیندهای پیرومتالورژی با در نظر گرفتن حداکثر بازیافت فلزات و حداقل آلودگی به طور قابل توجهی بهبود یافته است و در حال حاضر با موفقیت در صنعت استفاده شده است. به طور کلی، مراحل بازیافت زباله های الکترونیکی توسط ذوب در شکل 1 نشان داده شده است.

مراحل اصلی فرآوری شامل ذوب مس در کوره و ذوب سرب بلاست، لیچینگ مس، الکترووینینگ و پالایش فلزات گرانبها است. نرخ بازیافت فلزات گرانبها بیش از 95 درصد است. در این روش زباله های الکترونیکی ابتدا آسیاب می شوند و به پودر تبدیل می شوند. سپس آنها را به کوره منتقل می کنند تا فلزات گرانبها را در مس یا سرب ترکیب کنند. پس از آن برای حذف ناخالصی ها به مبدل فرستاده می شوند و در نهایت فلزات گرانبها را با فرآیند پالایش الکتریکی جداسازی و بازیابی می کنند.

اگرچه فلزات گرانبها از طریق ذوب مس یا سرب بازیافت شده اند، بازیابی آنها هنوز از نظر فناوری چالش برانگیز است. زباله های الکترونیکی از 60 ماده مختلف تشکیل شده اند و غلظت فلزات گرانبها با انواع مختلف زباله های الکترونیکی متفاوت است. عناصر و غلظت آنها در زباله های الکترونیکی به طور قابل توجهی با کنسانتره سنگ معدن متفاوت است، که منجر به یک سیستم واکنش پیچیده می شود.

ذوب قلیایی

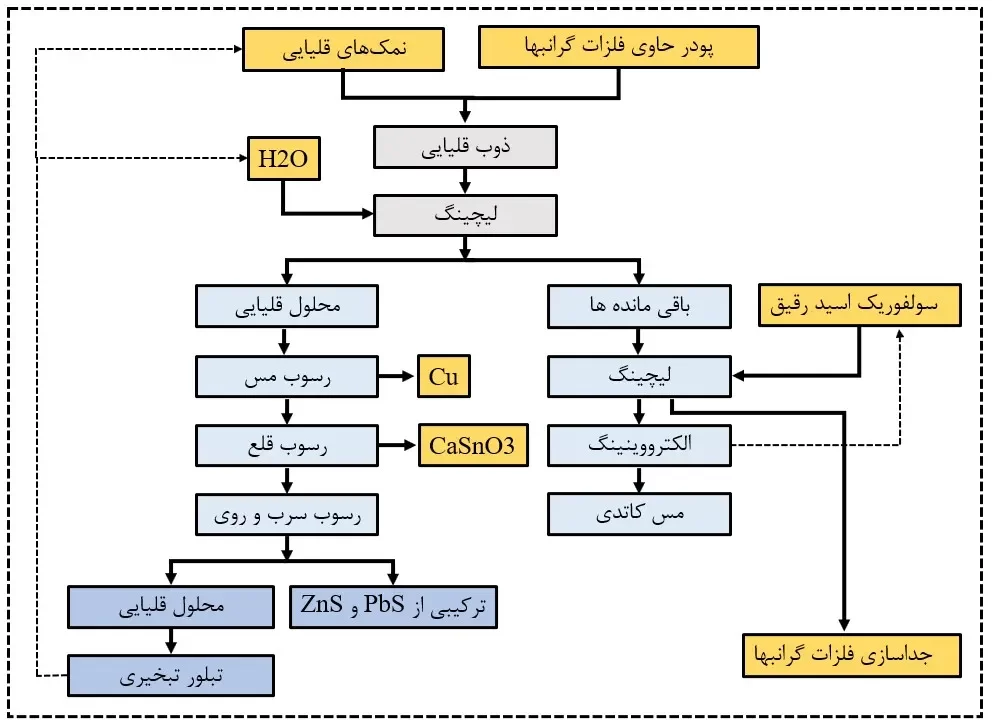

یک روش جایگزین برای جداسازی پلاستیک، سرامیک، اکسید آلومینیم، اکسید سیلیسیم و غیره، همجوشی قلیایی با استفاده از اکسیداسیون نمک مذاب است. سرب، قلع، سایر فلزات آمفوتریک و سرامیک ها می توانند با مواد قلیایی مذاب واکنش دهند و نمک مذاب محلول را تشکیل دهند. علاوه بر این، زنجیره های هیدروکربنی را می توان توسط ترکیبات قلیایی مذاب شکست در حالی که مس و فلزات گرانبها در بقایای جامد باقی ماندند و سپس با لیچینگ ساده جدا و بازیابی می شوند. به عنوان مثال در آزمایشی، بخش فلزی غنی از مس را از بردهای مدار چاپی مصرف شده با استفاده از نمک های قلیایی مذاب بازیابی شد. سپس با شست و شو در آب مقطر، یک بخش فلزی و یک پودر قهوه ای، همانطور که در شکل 2 نشان داده شده است بازیابی شد.

با استفاده از نمک های قلیایی بهعنوان عامل شار، فرآیندی قلیایی به صورت همجوشی-لیچینگ-جداسازی برای بازیابی فلزات گرانبها از بردهای مدار چاپی ضایعاتی پودر شده ایجاد شد. مراحل بازیافت در شکل 3 نشان داده شده است. فلزات آمفوتریک، مانند قلع، سرب، روی و آلومینیوم، اکسید شده و در فرآیند همجوشی به نمک های محلول تبدیل شدند. باقی ماندهها توسط سولفوریک اسید برای بازیابی مس لیچ شدند. از آنجا که فلزات گرانبها نمی توانند توسط سولفوریک اسید حل شوند، در باقی مانده های شستشو باقی می مانند. نرخ بازیافت قلع، روی، سرب، آلومینیوم و مس به ترتیب 96.85٪، 91.28٪، 78.80٪، 98.39٪ و 97.88٪، تحت شرایط بهینه فرآیندهای همجوشی است.

مدیریت فلزات گرانبها

روش های تحلیلی مدرن به ما این امکان را میدهد که غلظت فلزات را در مایعات حاوی فلزات گرانبها مانند حمام های آبکاری استفاده شده و پسماند تولید شده از زبالههایی مانند کاتالیزورها و لوازم الکترونیکی مصرف شده، به طور دقیق تعیین کنیم. سپس با استفاده از فرایندهای متناسب، هر جزء از فلزات را به صورت جداگانه پالایش و جداسازی کنیم. پس از انجام مراحل جداسازی، فلزات گرانبهای بازیافت شده به حساب های مشتریان بازپرداخت می شوند یا برای ساخت محصولات حاوی فلزات گرانبها مجددا استفاده می شوند.

تیم متخصص ما در شرکت نیوساد صنعت پارت، به لطف دانش پایه خود در زمینهی توسعهی مواد، تأمین مالی، استخراج و مدیریت فلزات گرانبها، اطلاعات به روزی را در مورد معاملات و چگونگی توسعه بازارهای فلزات گرانبها در اختیار مشتریان خود قرار می دهند.

برای اطلاعات بیشتر با ما در تماس باشید.

تلفن:09132278204+

تلفن:09131062981+

ایمیل: info@newsaadsanat.com