- موضوع آبکاری فلزات گران بها مقالات علمی

- تاریخ 13 شهریور 1402

- 0 نظر

- 2 526بازدید

استفاده اقتصادی از پوشش های فلزی گروه پلاتین مستلزم آن است که مناسب ترین روش پوشش برای هر کاربرد خاص مورد استفاده قرار گیرد. این مقاله تکنیکهای موجود برای مواد مختلف زیرلایه را بررسی میکند و برخی از ویژگیهای مهمتر بهدستآمده با انواع مختلف رسوب را تشریح میکند.

در حال حاضر طیف گسترده ای از روش ها وجود دارد که می توان از آنها برای تشکیل پوشش فلزات گروه پلاتین استفاده کرد. انتخاب مواد و روش های مورد استفاده پس از در نظر گرفتن خواص مورد نیاز و عوامل مرتبط از جمله ضخامت و خواص فیزیکی پوشش، ویژگی های زیرلایه های مناسب و قیمت تمام شده توسط سازنده و استفاده کننده محصول، به بهترین وجه انجام می شود. فرآیندهای جایگزین این بررسی فرآیندهایی را توصیف میکند که میتوان از آنها برای رسوب یک پوشش فلزی گروه پلاتین روی یک بستر استفاده کرد. خواص پوشش و نوع زیرلایه ای که روش های مختلف برای آن قابل استفاده است و ضخامتی که معمولاً باید به دست آید نیز مورد بحث قرار می گیرد. برای هدف این مقاله روش های اصلی پوشش به شرح زیر در نظر گرفته می شود:

رسوب در خلاء

رسوب حرارتی و پوشش دهی بخار شیمیایی

آبکاری غیر الکتریکی

آبکاری الکتریکی در محلول آبی

آبکاری نمک ذوب شده

اتصال فلزی

متالیزاسیون

رسوب خلاء

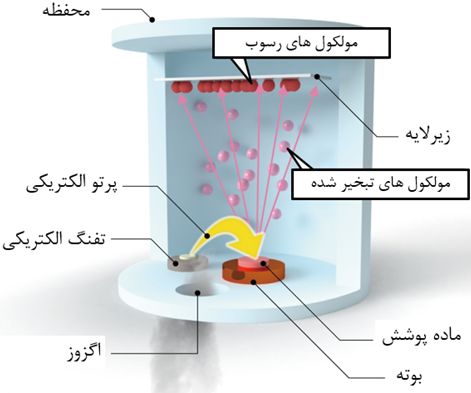

متداول ترین روش رسوب گذاری پوشش های بسیار نازک، رسوب در خلاء است که می تواند با دو روش تبخیر خلاء و کندوپاش انجام شود. این روش ها برای تولید قطعات میکرو الکترونیکی در مقیاس بزرگ استفاده می شود که در آن پلاتین خواص مورد نیاز هدایت الکتریکی خوب و رهایی کامل از خوردگی اتمسفر را فراهم می کند. تبخیر خلاء با فشار 10-5 Torr یا کمتر انجام می شود. فلزی که قرار است پوشش از آن تشکیل شود تا دمای بالا گرم می شود تا در فشار بسیار کم محفظه تبخیر شود، زیرلایه طوری چیده شده است که این فلز تبخیر شده را چگال کند.

پوشش های بسیار خوبی را می توان با این روش تشکیل داد، اگرچه مشکلاتی وجود دارد، اصلی ترین مشکلی که با فلزات گروه پلاتین مواجه می شود، دمای بالای مورد نیاز برای تبخیر است. موثرترین روش گرمایش توسط یک پرتو الکترونی است. با استفاده از یک بوته مسی با آب خنک شده برای جمع آوری فلزات گروه پلاتین و از آنجایی که تنها قسمت مرکزی سطح این فلز گرم می شود، از آلودگی جلوگیری می شود.

با این حال، دماهای بالا ممکن است مشکلات بیشتری ایجاد کند، زیرا از آنجایی که هم گرمای تابشی و هم اتمهای تبخیر شده به صورت مستقیم از منبع منتشر میشوند، محافظت از زیرلایه در برابر گرمای تابشی در طول رسوب ممکن نیست. افزایش دما در نتیجه نه تنها می تواند به یک بستر حساس مانند پلاستیک آسیب برساند، بلکه ممکن است ساختار و خواص فیلم رسوب شده را نیز تغییر دهد. علاوه بر این، فشار در محفظه خلاء باید به اندازه کافی کم باشد تا میانگین مسیر آزاد اتم های تبخیر شده از فاصله منبع تا بستر بیشتر شود. در غیر این صورت ذرات فلز قبل از رسیدن به بستر به هم می پیوندند و به جای لایه ای پیوسته، رسوبی نامنظم شبیه دوده ایجاد می کنند. بسیاری از بسترها دارای مقادیر قابل توجهی گاز جذب شده بر روی سطوح خود هستند، و حذف آن ها با پمپاژ مدت زیادی طول می کشد و حذف آن ها با آب هم مشکل ساز است. ذرات تبخیر شده ی فلزات گروه پلاتین اغلب چسبندگی ضعیفی روی سطوح اکسیدی مانند سرامیک و شیشه دارند و این ناشی از واکنشپذیری شیمیایی پایین آنهاست. بنابراین به طور کلی میتوان با پوشاندن زیرلایه با یک فلز واکنشپذیرتر مانند کروم قبل از رسوب کردن فلز پلاتین بر این مشکل غلبه کرد. با این حال، چسبندگی به بسترهای پلاستیکی معمولاً بسیار خوب است.

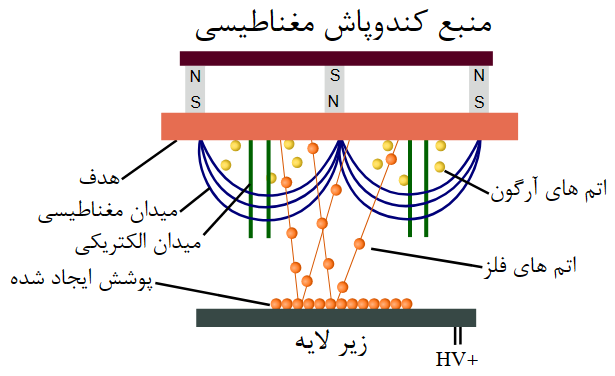

از بسیاری از مشکلات مربوط به تبخیر حرارتی، می توان با تکنیک های کندوپاش اجتناب کرد.

در مواردی که پوشش فلزات گروه پلاتین مورد نیاز است، به جای تبخیر مواد پوشش توسط انرژی حرارتی، سطح فلز با یون های مثبت از پلاسمای کم فشار یک گاز بی اثر، معمولاً آرگون، بمباران می شود. یونها با پتانسیل چند کیلوولتی به سمت این هدف شتاب میگیرند و با برخورد با آن انرژی جنبشی آنها به اتمهای گروه پلاتین منتقل میشود، بنابراین انرژی کافی برای خروج از سطح و سفر به زیرلایه به آنها میدهد. این اتمهای فلز پلاتین پراکندهشده انرژی جنبشی بسیار بیشتری نسبت به اتمهای تبخیر شده حرارتی دارند و میتوانند در مسیر رسیدن به زیرلایه بدون اینکه به هم بپیوندند با زیر لایه برخورد کنند. این بدان معنی است که فشارهای بالاتر در محدوده 10-3 تا 10-2 Torr می تواند مورد استفاده قرار گیرد، بنابراین نیاز پمپاژ را کاهش می دهد. همانطور که اتم های پراکنده شده با انرژی بسیار بالاتر از اتم های تبخیر شده به زیرلایه می رسند، چسبندگی بین این پوشش و بستر بهبود می یابد زیرا گاز جذب شده روی سطح بستر جابجا شده و اتم های پراکنده شده خود را در لایه های سطحی قرار می دهند. این بدان معنی است که فشارهای بالاتر در محدوده 10-3 تا 10-2 Torr می تواند مورد استفاده قرار گیرد، بنابراین نیاز پمپاژ را کاهش می دهد.

همانطور که اتم های پراکنده شده با انرژی بسیار بالاتر از اتم های تبخیر شده به زیرلایه می رسند، چسبندگی بین این پوشش و بستر بهبود می یابد زیرا گاز جذب شده روی سطح بستر جابجا شده و اتم های پراکنده شده خود را در لایه های سطحی قرار می دهند.

اگرچه بمباران یونی دمای هدف را افزایش می دهد، انتشار گرمای تابشی در مقایسه با منبع حرارتی ناچیز است و در اکثر کارخانه های تجاری با خنک کردن هدف کاملاً سرکوب می شود.

یکی از معایب کندوپاش در مقایسه با تبخیر حرارتی این است که نرخ رسوب بسیار کمتر است، مگر اینکه از پلاسمای فرکانس رادیویی قدرتمند استفاده شود.

با هر دو نوع رسوب در خلاء، طیف وسیعی از مواد را می توان پوشش داد، تقریباً تنها شرط آن این است که بستر را بتوان به طور ایمن تحت شرایط خلاء قرار داد.

به استثنای مواردی که بستر پوشش دهی شده نسبت به منبع بسیار کوچک باشد، برای به دست آوردن یک پوشش یکنواخت، لازم است آن را در طول رسوب دهی به اطراف حرکت دهید.

اندازه زیرلایه پوشش داده شده به وضوح توسط ظرفیت محفظه خلاء و شکل باریکه های منتشر شده از منبع تعیین می شود. پوشش دهی سطوحی که نمی توانند تقریباً عمود بر خط انتشار قرار گیرند امکان پذیر نیست. ضخامت رسوبی که می تواند به طور مفید تشکیل شود با مقدار کرنشی که سازگار با سطح است محدود می شود. این کرنش ممکن است به دلیل نقص ساختاری در سطح اتمی یا ناخالصی های ترکیب شده ایجاد شود و منجر به ترک خوردگی، ناهمواری و پوسته شدن پوشش شود.

اگرچه می توان با گرم کردن بستر در طول رسوب، کرنش را تا حدی کاهش داد، اما انجام این فرایند برای تولید پوشش های نازک در محدوده چند لایه اتمی تا 1 میکرومتر، با باز پخت رسوب مناسب تر است.

رسوب حرارتی و پوشش دهی بخار شیمیایی

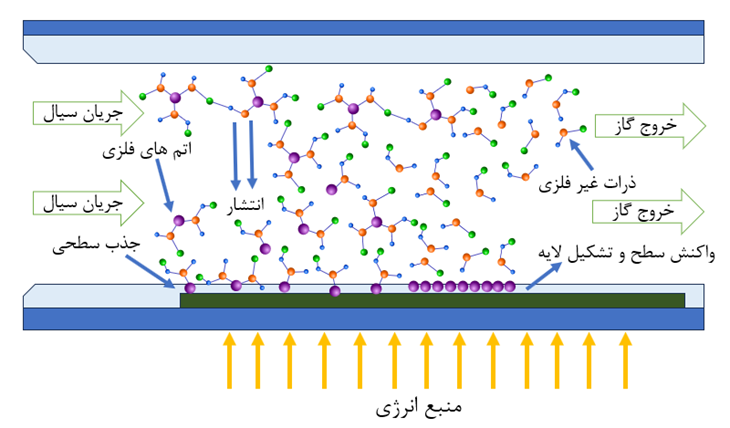

پوشش های نازک پلاتین و آلیاژهای طلا-پالادیوم را بوسیله ی تجزیه حرارتی می توان روی زیرلایه های مقاوم در برابر حرارت اعمال کرد. ترکیبی از فلز مورد نظر با مواد آلی که به آن رزین ها و حلال ها اضافه شده است، با روش هایی مانند برس زدن، اسپری کردن یا چاپ روی صفحه، روی زیر لایه اعمال می شود. پس از خشک شدن، زیرلایه در محدوده دمایی 500 تا 900 درجه سانتی گراد حرارت داده می شود تا ترکیبات فلزی رسوب شوند و باقیماندههای کربنی کاملا تبخیر شوند و لایه فلزی مورد نیاز بر روی زیر لایه باقی بماند. بدیهی است که این فرآیند فقط با فلزی قابل انجام است که در دمای مورد نیاز اکسید نمی شود.

یک روش جایگزین برای استفاده از تجزیه حرارتی به پوشش دهی بخار شیمیایی معروف است. زیرلایه در محیطی که حاوی بخار ترکیبات فلزی است گرم می شود به این ترتیب ذرات فلز در دمای زیرلایه به یک لایه فلزی تبدیل می شود. این فرآیند به منظور جلوگیری از به هم پیوستن زودهنگام ترکیبات فلزی در فشار کاهش یافته انجام می شود. علاوه بر این، این فرآیند معمولاً در یک جو بی اثر انجام می شود، بنابراین پوشش مواد حساس به اکسیداسیون در دمای بالا مانند پالادیوم را می توان با این روش اعمال کرد. در این روش پوشش در تمام سطح زیر لایه رسوب می کند بنابراین لایه نشانی برخی از مناطق مورد نظر فقط با پوشاندن مناطقی که نمیخواهیم لایه نشانی شود یا تراشیدن این نواحی پس از لایه نشانی امکان پذیر است. این خاصیت پوشش دادن کل سطح زیرلایه باعث می شود که ذرات فلز به داخل منافذ و شکافهای ریز نفوذ کند، بنابراین این روش برای پوشش دهی مواد متخلخل بسیار مناسب است.

برای این منظور، فرآیند را می توان به این صورت اصلاح کرد. ماده ای که باید لایه نشانی شود ابتدا با محلولی از ترکیبات فرار فلزی-آلی آغشته می شود، خشک می شود و سپس حرارت داده می شود تا این ترکیب تبخیر شود و در منافذ زیر لایه رسوب کند. توزیع یکنواخت قابل توجهی از فلز در سراسر زیر لایه متخلخل با این روش به دست می آید.

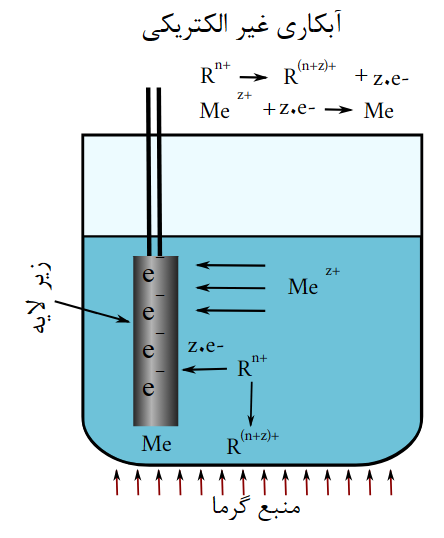

آبکاری غیر الکتریکی

روشهای تجزیه حرارتی را نمیتوان برای زیرلایه های حساس به حرارت مانند پلاستیکها استفاده کرد، اما با روش های کاهش شیمیایی که اغلب آبکاری غیر الکتریکی نامیده می شود، میتوان روی چنین موادی لایه نشانی انجام داد. در این روش معمولاً قبل از اینکه کلرید پالادیوم و سپس کلرید قلع بر زیر لایه اعمال شود، ابتدا به صورت شیمیایی یا مکانیکی زبر می شود تا چسبندگی پوشش را بهبود بخشد، لایه ی پالادیوم کلوئیدی به دست آمده، برای تشکیل پوشش مناسب که از غوطه ور شدن زیرلایه در حمامی که حاوی نمک فلز مورد نظر و یک عامل احیا کننده مانند هیپوفسفیت سدیم (sodium hypophosphite) است، به عنوان یک کاتالیزور عمل می کند. از این روش می توان برای تولید پوشش های فلزات پایه مانند مس یا نیکل استفاده کرد که متعاقباً با یکی از فلزات گروه پلاتین به روش آبکاری الکتریکی لایه نشانی می شود. به دلیل موقعیت فلزات گروه پلاتین در انتهای سری الکتروشیمیایی، اغلب می توان پوشش هایی را روی فلزات پایه به سادگی با غوطه ور کردن بستر در محلول آبی نمک فلز گروه پلاتین به دست آورد. کیفیت پوشش بهدستآمده معمولاً خوب نیست، اما روش سادهای برای تولید پودرهای فلزی مرکب حاوی نسبتهای کمی از فلزات گروه پلاتین است.

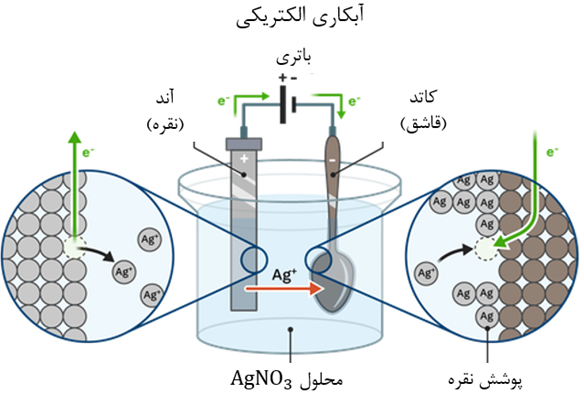

آبکاری الکتریکی در الکترولیت آبی

آبکاری الکتریکی با استفاده از الکترولیت آبی، یک روش کاملاً پایدار و گسترده برای لایه نشانی بسیاری از فلزات بر روی زیر لایه های فلزی است و از این روش نتایج خوبی را می توان با بیشتر فلزات گروه پلاتین به دست آورد. ماهیت و ضخامت رسوبات تشکیل شده برای فلزات مختلف گروه پلاتین به طور قابل توجهی متفاوت است.

پلاتین رسوب شده از حمام حاوی اسید دی نیترو سولفاتو پلاتین (dinitro sulphato platinous acid)، تنش بالایی دارد و صفحه سخت و درخشان حاصل از این پوشش دهی، در ضخامت های بیشتر از 4 میکرومتر ترک می خورد. در صورت نیاز به رسوباتی با ضخامتهای حداکثر 40 میکرومتر، آنیل تنشزدایی میانی باید انجام شود. ضخامت قابل دستیابی با روتنیوم به 4 میکرومتر محدود می شود. با این حال، رودیوم میتواند از محلول اسیدی سولفات رودیم (rhodium sulphate) در ضخامتهایی تا 40 میکرومتر بدون مشکل ترک خوردگی آبکاری شود، اما رسوبات سنگین ظاهری کدر دارند. پالادیوم هم قابل آبکاری است و رسوبات درخشان و سنگین از الکترولیت های مبتنی بر نیتریت تترامینو پالادوس (tetrammino palladous nitrite) به دست می آید.

آبکاری الکتریکی فرایندی است که در یک سلول الکترولیتی حاوی نمک فلزی، آند و کاتد اتفاق می افتد. در این سلول زیر لایه به کاتد و فلزی که برای پوشش دهی انتخاب شده است به آند متصل می شود. سپس یک جریان DC از الکترولیت عبور داده می شود که باعث می شود یون های فلزی حل شده در الکترولیت، به سمت کاتد حرکت کرده و در کاتد کاهش پیدا کنند. به این ترتیب یک لایه رسوب فلزی روی زیر لایه متصل به کاتد ایجاد می شود. آند استفاده شده در سلول میتواند قابل حل یا غیرقابل حل باشد.

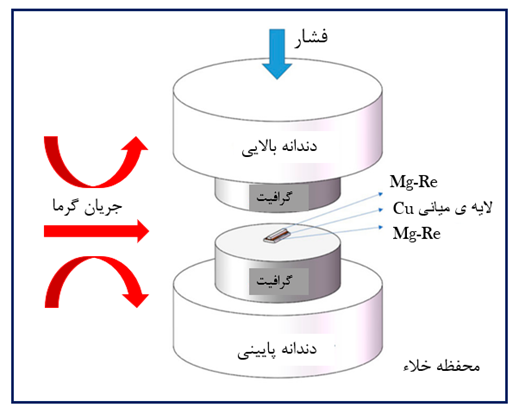

آبکاری الکتریکی نمک ذوب شده

علاوه بر رسوب الکتریکی با استفاده از الکترولیت آبی، آبکاری پلاتین از یک الکترولیت نمک ذوب شده نیز یک فرآیند پایدار است. مزیت این فرآیند این است که رسوبات بدون تنش و انعطاف پذیری تا ضخامت 200 میکرومتر را می توان به راحتی تولید کرد، اما این فرآیند به زیرلایه هایی محدود می شود که می توانند دمای بالای نمک ذوب شده را تحمل کنند. تیتانیوم، تانتالیم، نیوبیم، مولیبدن، تنگستن و حتی گرافیت با این تکنیک پوشش داده شده اند. سایر اعضای فلزات گروه پلاتین نیز با موفقیت با این روش آبکاری شده اند.

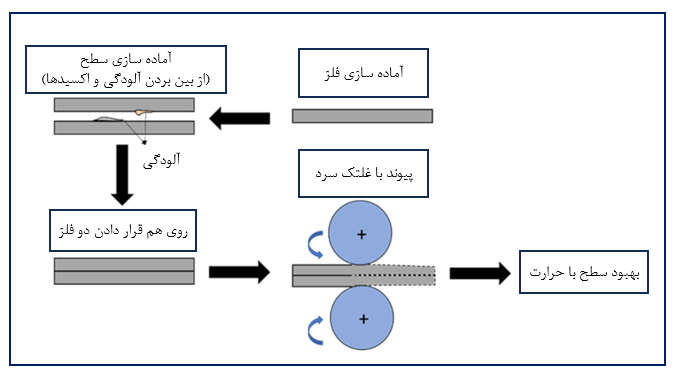

پیوند فلزی

هنگامی که پوششهای قابل توجهی از فلزات گروه پلاتین روی زیرلایه های فلزی مورد نیاز است، باید به تکنیکهای پیوند متالورژیکی برای تولید کامپوزیت مورد نیاز مراجعه کرد. فرآیند به هم پیوستن دو قطعه فلز از طریق پیوند انتشاری با قرار دادن آنها در تماس نزدیک با هم و تحت فشار انجام می شود و دما افزایش داده می شود، تا زمانی که سرعت انتشار میانی قابل ملاحظه شود. ساده ترین کاربرد این روش پرس گرم است، زمانی که کامپوزیت با حرارت دادن تحت فشار هیدرولیک به هم متصل می شود. این فرآیند فقط برای چسباندن صفحات مسطح قابل استفاده است. همچنین می توان آنها را به صورت ورق درآورد و مورد استفاده قرار داد. با این حال، همه ترکیبات فلزی را نمی توان به این روش چسباند. در برخی موارد، بستر فلز پایه ممکن است یک لایه بسیار نازک از اکسید روی سطح خود تشکیل دهد که از تشکیل پیوند انتشار جلوگیری می کند، یا اکسیژن ممکن است باعث شکنندگی در مجاورت پیوند شود که منجر به شکست پیوند در هنگام انجام عملیات نورد می شود یا زمانی که کامپوزیت تحت فشارهای دیگری قرار می گیرد.

تشکیل ترکیبات بین فلزی شکننده در سطح مشترک لایه و زیر لایه نیز میتواند باعث ایجاد شکنندگی شود. در صورتی که خواص متالورژیکی مواد اجازه دهد، گاهی اوقات میتوان به جای پرس گرم، با نورد گرم، حتی در حضور لایههای اکسیدی، به پیوند موفقیتآمیز دست یافت. فلزاتی که باید به یکدیگر متصل شوند تا دمای مناسب گرم می شوند و سپس در یک بار عبور از آسیاب نورد از ضخامت 20 تا 50 درصد کاسته می شوند. تغییر شکل ناخالص ایجاد شده توسط این عملیات لایه اکسیدی را می شکند و امکان اتصال را فراهم می کند. نتایج مشابهی را می توان با تاب دادن گرم یک لوله از فلزات گروه پلاتین روی میله ای از مواد زیرلایه به دست آورد. متأسفانه، خرابی های ناشی از تردی هنوز ممکن است رخ دهد.

مشکلات اکسید سطحی و تشکیل ترکیب بین فلزی شکننده، که هر دو ممکن است مانع از پیوند انتشار شوند، با استفاده از تکنیک پیوند انفجاری قابل دور زدن هستند. صفحات مسطح دو ماده با شکاف کوچکی بین آنها کنار هم گذاشته می شوند و مواد منفجره با سرعت انفجار کم در بالای زیر لایه قرار می گیرد. چاشنی به یک لبه ثابت می شود تا انفجار در سراسر ورق پیش برود. اولین اثر انفجار، کندن لایه ای از ورق بالایی است که سپس روی سطح زیرلایه می ریزد. سطوح تمیزی که به این ترتیب تولید می شوند، سپس توسط فشار انفجار به هم متصل می شوند. از آنجایی که ذرات اکسید شده ی زیر لایه، پس از انفجار از سطح مشترک لایه و زیر لایه خارج می شود، هیچ شکنندگی ناشی از اکسایش نمی تواند رخ دهد، و به این دلیل که اثرات گرمایشی به صورت لحظه ای است اجازه نمی دهد ترکیبات بین فلزی از طریق انتشار تشکیل شوند.

متالیزاسیون (Metallising)

در مواردی که هدف از پوشش، ایجاد یک ناحیه رسانای الکتریکی، مقاوم در برابر خوردگی جوی، بر روی یک زیرلایه شیشه ای یا سرامیکی است، می توان از خمیرهای متالیزینگ استفاده کرد. این روش شامل پودر فلزات نجیب مخلوط شده با شیشه آسیاب شده است که در محفظه ای آلی معلق شده است. معمولاً برای پوشش دهی کامل از روش معلق کرن و برای پوشش دهی مناطق انتخاب شده از چاپ سیلک (silk-screen) استفاده می شود. پس از خشک شدن، محفظه مورد شلیک قرار میگیرد تا کامپوزیت شیشه-فلز به صورت یک پوشش منسجم و چسبنده از آن خارج شود.

در صورتی که از یک فلز یا آلیاژ مناسب استفاده شود، پوشش تشکیل شده بسیار رسانا و لحیمپذیر است. این نوع متالیزاسیون در صنعت الکترونیک کاربرد وسیعی دارد.

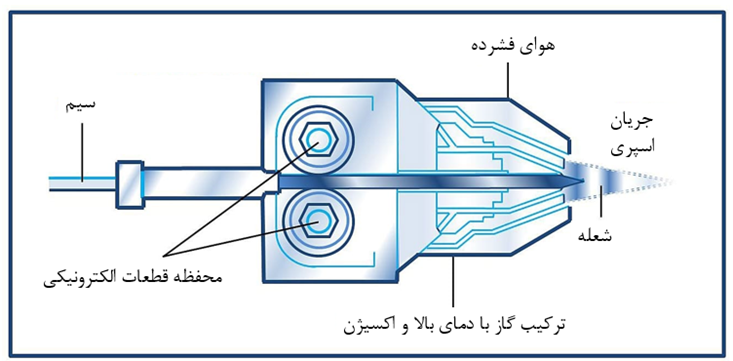

پوشش های قابل توجهی از برخی از فلزات گروه پلاتین برای زیرلایه های غیر فلزی و فلزی را می توان با تکنیک دیگری که از روش های پاشش شعله ای استفاده می کند، به دست آورد. فلز پوشش دهنده به شعله ای با دمای بالا وارد می شود و در آنجا ذوب می شود، و فلز مذاب سپس اتمیزه می شود و توسط یک جت گاز پرفشار، معمولاً هوا، روی زیرلایه اسپری می شود. پوشش بهدستآمده متخلخل است وچسبندگی ضعیفی دارد. به همین دلیل برای زیرلایه های فلزی، کامپوزیت را می توان گرم و نورد کرد تا پوشش فشرده شود و چسبندگی بهبود یابد.

در مواد غیر فلزی مانند آجرهای نسوز که سطوح دارای طبیعت بسیار ناصاف و متخلخل هستند، چسبندگی می تواند بسیار خوب باشد، اما مشکل به دست آوردن پوشش های بدون منافذ باقی می ماند. واضح است که اگر هدف از پوشش جلوگیری از خوردگی زیرلایه، به عنوان مثال توسط شیشه مذاب باشد، یک لایه پیوسته ضروری است.