- موضوع بازیافت و استخراج فلزات گرانبها مقالات علمی

- تاریخ 14 اسفند 1402

- 0 نظر

- 1 334بازدید

بازیافت و استخراج فلزات گرانبها از کاتالیزورهای مصرف شدهی خودرو

احتراق سوخت های آلی در خودروها منجر به تشکیل ترکیبات مضر مانند مونوکسید کربن، هیدروکربن ها و اکسیدهای نیتروژن می شود. با نصب مبدل های کاتالیزوری در اگزوز خودروها گازهای مونوکسید کربن، هیدروکربن ها و اکسیدهای نیتروژن به گازهای کم خطر تر تبدیل می شوند و مقدار این آلایندهها تا حد زیادی کاهش می یابد. در این مبدل ها از فلزاتی مانند پلاتین، پالادیوم و رودیوم استفاده می شود. این فلزات انرژی فعال سازی واکنش مربوط به این گازها را کاهش می دهند و باعث تسریع واکنش ها میشوند:

CO+1/2 O2 → CO2

CnHm+(n+1/4 m)O2 → nCO2+1/2mH2O

2NO+2CO → N2+2CO2

علاوه بر فلزات گروه پلاتین، کاتالیزورهای خودرو حاوی مواد ارزشمند دیگری مانند اکسید سریم هستند که فرایند تصفیهی گازهای خروجی را بهبود میبخشند. مبدل کاتالیزوری معمولاً شامل سه قسمت اصلی است. قسمت اول: مونولیت که حاوی فلزات گروه پلاتین است. قسمت دوم: پوسته فولادی بیرونی که از مونولیت در برابر تخریب مکانیکی خارجی محافظت میکند و قسمت سوم: الیافی که به عنوان محافظ بین پوسته فولادی و مونولیت قرار گرفته است. مونولیت را میتوان با برش دادن پوسته فولادی به راحتی جدا کرد. در شکل زیر تصویر یک مبدل کاتالیزوری خودرو دیده میشود.

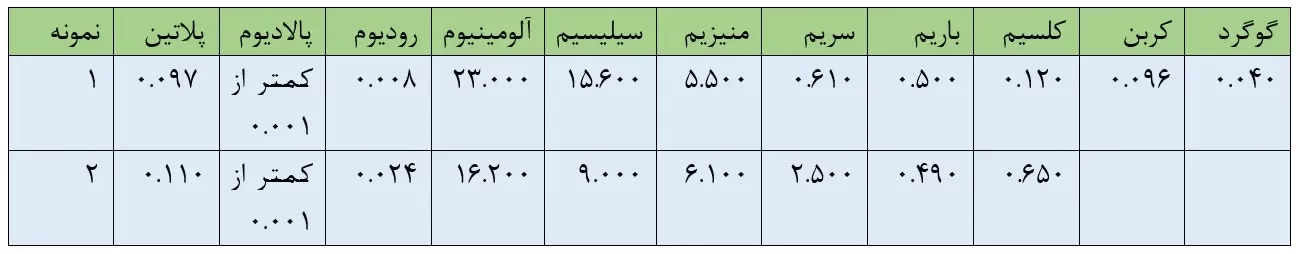

درصد جرمی ترکیبات شیمیایی دو نمونه کاتالیزور مصرف شده و مصرف نشده در جدول زیر نشان داده شده است.

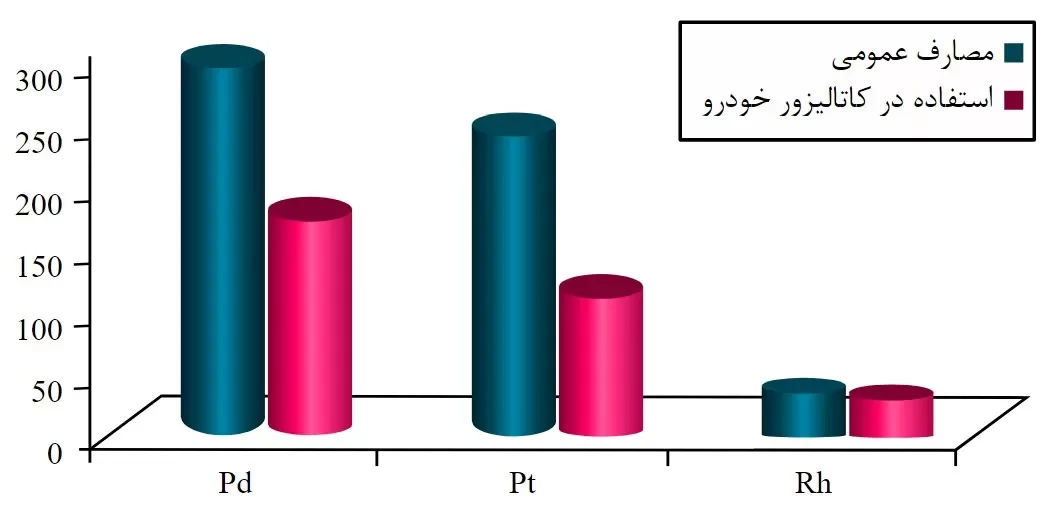

مشاهده می شود که اجزاء فعال کاتالیزوری ترکیبی از پلاتین، رودیوم، پالادیوم، اکسید سریم و اکسید باریم است. اکسید سریم دارای چندین اثر مثبت در هنگام تصفیه گازهای خروجی است و اکسید باریم به عنوان تثبیت کننده حرارتی حامل آلومینا عمل می کند. قیمت بالای این فلزات منجر به فعالیت های فشردهای برای یافتن جایگزینی مناسب برای آنها شده است اما امروزه هیچ ماده ارزانتری در دسترس نیست که خواص مشابهی را برای این نوع واکنشهای کاتالیزوری ارائه دهد. بر این اساس تقاضا برای این فلزات به ویژه پلاتین به طور مداوم در حال افزایش است. شکل زیر مصارف عمومی فلزات گروه پلاتین را به همراه تقاضا برای کاربردهای کاتالیزور خودرو نشان می دهد.

مشاهده می شود که اجزاء فعال کاتالیزوری ترکیبی از پلاتین، رودیوم، پالادیوم، اکسید سریم و اکسید باریم است. اکسید سریم دارای چندین اثر مثبت در هنگام تصفیه گازهای خروجی است و اکسید باریم به عنوان تثبیت کننده حرارتی حامل آلومینا عمل می کند. قیمت بالای این فلزات منجر به فعالیت های فشردهای برای یافتن جایگزینی مناسب برای آنها شده است اما امروزه هیچ ماده ارزانتری در دسترس نیست که خواص مشابهی را برای این نوع واکنشهای کاتالیزوری ارائه دهد. بر این اساس تقاضا برای این فلزات به ویژه پلاتین به طور مداوم در حال افزایش است. شکل زیر مصارف عمومی فلزات گروه پلاتین را به همراه تقاضا برای کاربردهای کاتالیزور خودرو نشان می دهد.

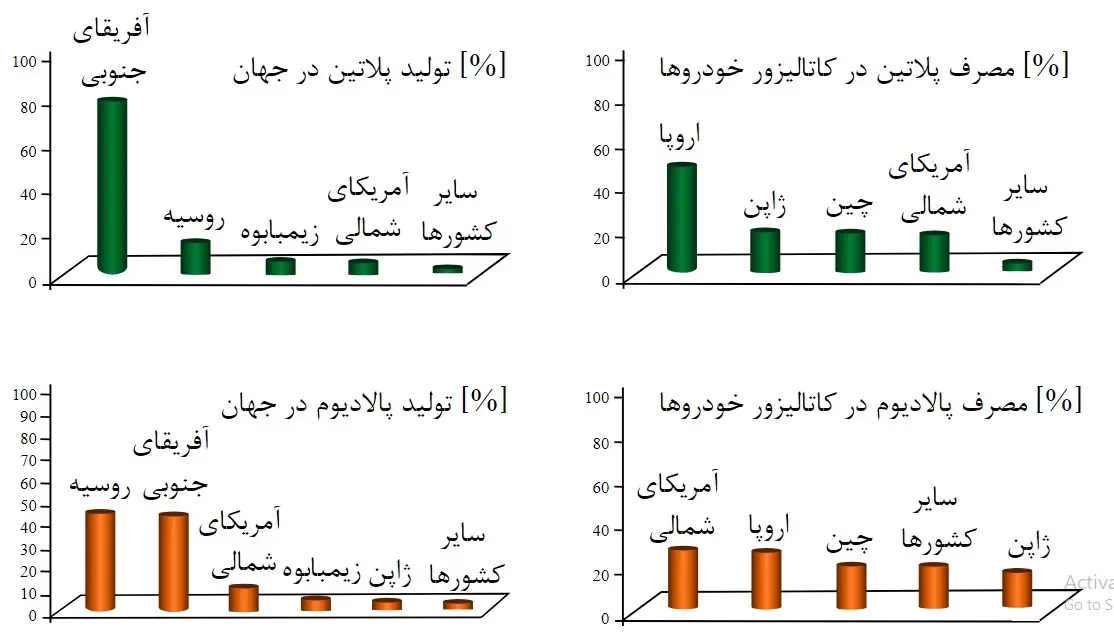

با در نظر گرفتن این واقعیت که یک مبدل کاتالیزوری حاوی تقریباً 1 تا 15 گرم از فلزات گروه پلاتین ( خلوص بیشتری نسبت به منابع اولیه آن) است، به راحتی می توان تصور کرد که جایگزینی یا بازیافت این فلزات تا چه اندازه میتواند باعث صرفهجویی در هزینههای مربوط به استخراج و تولید این فلزات شود. یکی دیگر از انگیزه های اساسی برای بازیافت فلزات گروه پلاتین، دسترسی محدود به مواد خام است. منابع اولیه به شدت از نظر جغرافیایی محدود هستند و اغلب از مصرف کنندگان اصلی فاصله دارند. در شکل زیر تولید کنندگان اصلی پلاتین و پالادیوم و همچنین مصرف کنندگان اصلی این فلزات نشان داده شده است.

می توان مشاهده کرد که اروپا بیشترین تقاضای مصرف پلاتین را دارد، در حالی که تقریباً کل تولید در آفریقای جنوبی است. همچنین تولیدکنندگان اصلی پالادیوم، آفریقای جنوبی و روسیه هستند در حالی که آمریکای شمالی و اروپا بیشترین مصرف را دارند. این اختلاف بین تولید و مصرف منجر به افزایش بازیافت این فلزات در کشورهای مصرف کننده می شود.

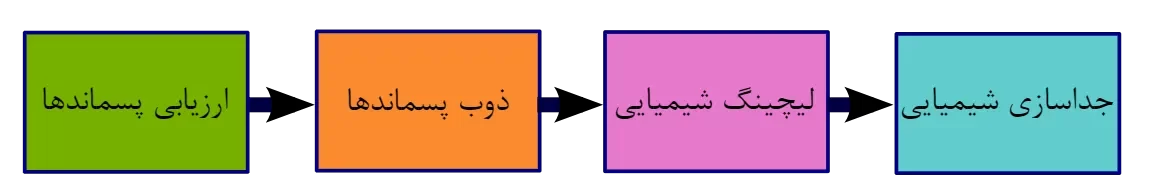

روشهای متعددی برای بازیافت این فلزات از کاتالیزورها وجود دارد که مهم ترین آنها ترکیبی از فرآیندهای پیرومتالورژیکی و هیدرومتالورژیکی است که طی چهار مرحله اصلی انجام می شود.

فرآیندهای بازیافت و استخراج فلزات گرانبها به ما این امکان را می دهد که به طور کارآمد این فلزات را از پسماندهایی مانند کاتالیزورهای مصرف شدهی خودرو استخراج و بازیابی کنیم و دوباره آنها را به چرخهی تولید برگردانیم. از تحلیل و ارزیابی مواد اولیه تا جداسازی و پالایش این فلزات گرانبها، ما شما را در هر مرحله از فرآیند راهنمایی و مشاوره می دهیم.

مراحل بازیافت و استخراج فلزات گروه پلاتین

تحلیل و ارزیابی مواد اولیه

ارزیابی مواد اولیه مرحلهی بسیار مهمی است که در آن میزان هر یک از فلزات و مدت زمان لازم برای بازیابی آنان تعیین می شود. شرکت نیوساد صنعت پارت این افتخار را دارد که با استفاده از روشهای پیشرفته و تکنیکهای تحلیلی گسترده بهترین مسیر پردازش و پالایش را به مشتریان خود ارائه دهد.

ذوب شدن

در این روش استخراج عناصر منفرد توسط چندین تکنیک هیدرومتالورژیکی از جمله استخراج با حلال، رسوب و روشهای تبادل یونی انجام می شود. در این فرآیند پیرومتالورژیکی، ابتدا قسمت سرامیکی کاتالیزور که از یک اکسید سیلیکون-آلومینیوم-منیزیم به نام کوردیریت تشکیل شده است، در دمایی حدود 1500 تا 1900 درجه سانتی گراد به مدت حدود 12 ساعت ذوب می شود. سپس مواد مذاب به داخل یک حمام فلزی می ریزند تا اجزای غیرفلزی جدا شوند. تلاطم زیاد و چگالی بالای فلزات گروه پلاتین منجر به ته نشین شدن و جداسازی این فلزات از سرباره می شود. در این مرحله دو نوع شمش تولید می شود: یکی بر پایه نقره که عمدتاً حاوی پلاتین و پالادیوم است و دیگری مبتنی بر آهن که حاوی هر پنج عنصر فلزات گروه پلاتین است.

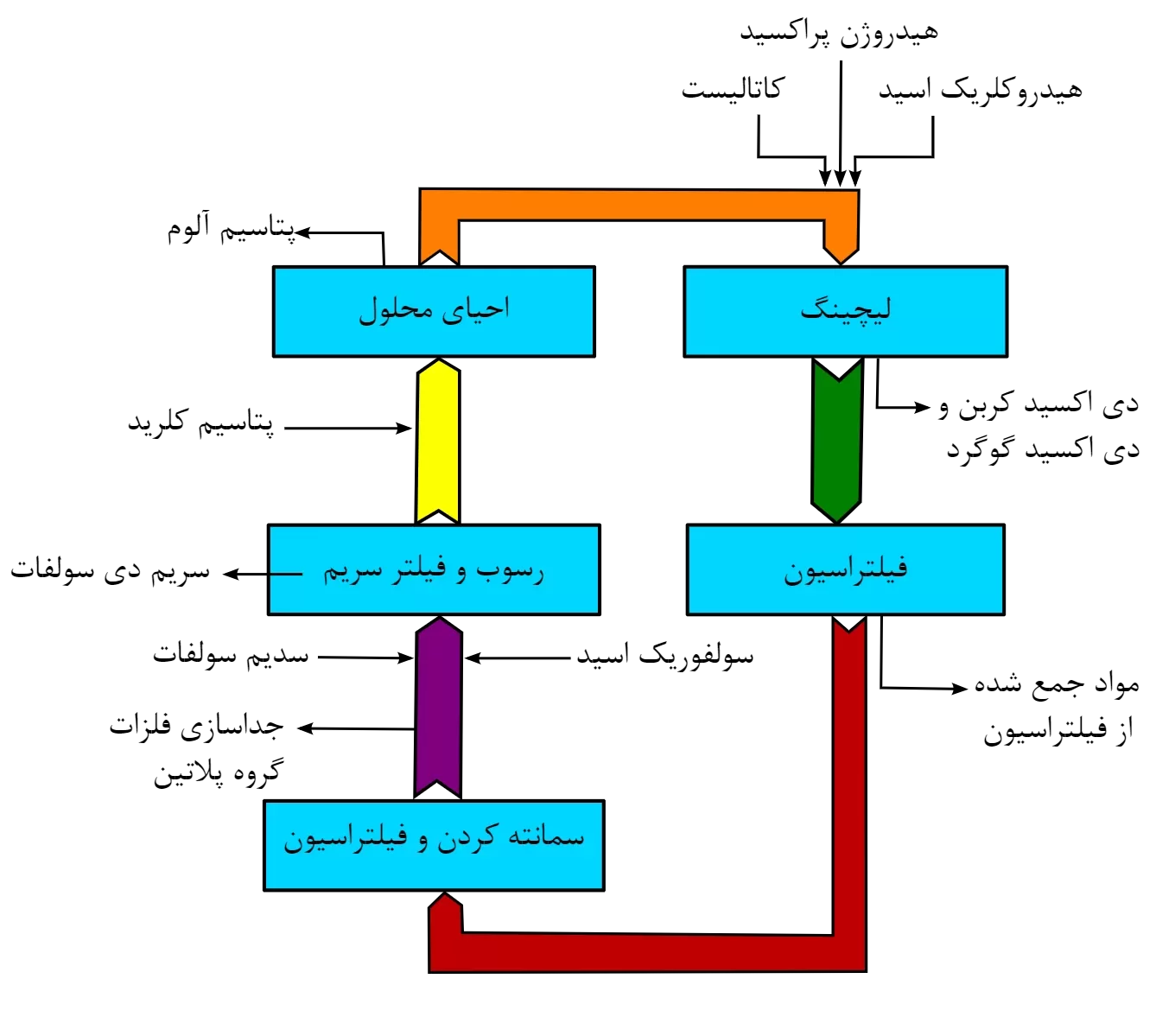

لیچینگ شیمیایی

سپس شمشهای حاوی فلزات گرانبها تحت لیچینگ شیمیایی چندگانه قرار میگیرند تا به صورت محلول برای مرحلهی استخراج آماده شوند. در این مرحله از عوامل مختلفی برای حل کردن ترکیبات فلزی استفاده می کنند. متداول ترین روش، لیچینگ مرحله به مرحلهی تک تک فلزات گرانبها است. از آنجایی که مقاومت این فلزات در برابر انحلال بسیار بالا است ترکیبی از اسیدهای قوی و اکسیدکنندهها مورد نیاز است. این مرحله منجر به تشکیل کمپلکس های محلول فلزات گروه پلاتین می شود.

جداسازی شیمیایی

پس از مرحله لیچینگ، محلول حامل جدا شده و با روشهای مختلف مانند استخراج با حلال، روشهای تبادل یونی یا سمانته کردن، فلزات گروه پلاتین از یکدیگر جدا میشوند. جداسازی شیمیایی یک فرآیند چند مرحلهای بسیار پیچیده است که فلزات گروه پلاتین را معمولا به شکل یک نمک یا اسفنج، به عنوان محصول نهایی تولید میکند. این روش شامل انحلال و یک سری مراحل استخراج با حلال، تبخیر، رسوب و فیلتراسیون برای تولید نمک های خالص این فلزات است. سپس این نمک ها می توانند در کاربردهای متنوعی مانند پوشش دهی انواع سطوح به کار برده شوند.

مدیریت فلزات گرانبها

روش های تحلیلی مدرن به ما این امکان را میدهد که غلظت فلزات را در مایعات حاوی فلزات گرانبها مانند حمام های آبکاری استفاده شده و پسماند تولید شده از زبالههایی مانند کاتالیزورها و لوازم الکترونیکی مصرف شده، به طور دقیق تعیین کنیم. سپس با استفاده از فرایندهای متناسب، هر جزء از فلزات را به صورت جداگانه استخراج و جداسازی کنیم. پس از انجام مراحل جداسازی، فلزات گرانبهای بازیافت شده به حساب های مشتریان بازپرداخت می شوند یا برای ساخت محصولات حاوی فلزات گرانبها مجددا استفاده می شوند.

تیم متخصص ما در شرکت نیوساد صنعت پارت، به لطف دانش پایه خود در زمینهی توسعهی مواد، تأمین مالی و مدیریت فلزات گرانبها، اطلاعات به روزی را در مورد معاملات و چگونگی توسعه بازارهای فلزات در اختیار مشتریان خود قرار می دهند.

برای اطلاعات بیشتر با ما در تماس باشید.

تلفن:09132278204+

تلفن:09131062981+

ایمیل: info@newsaadsanat.com