- موضوع مقالات علمی

- تاریخ 05 مهر 1402

- 0 نظر

- 1 714بازدید

انواع خوردگی و عوامل تاثیر گذار بر خوردگی فلزات

خوردگی که از کلمه لاتین "corrodere" به معنای "تکه تکه کردن" گرفته شده است، به طور ساده به عنوان خراب شدن یک ماده در طول زمان تعریف می شود. در زمینه فلزات، خوردگی به عنوان یک واکنش الکتروشیمیایی بین فلز و محیط آن تعریف میشود که منجر به زوال فلز از حالت انرژی بالا به حالت کم انرژی میشود. معمولاً این به صورت خوردگی اتمسفر از طریق فرآیندی به نام اکسیداسیون رخ می دهد که در آن یک فلز با اکسیژن و آب موجود در جو واکنش می دهد. به عنوان مثال، آهن به طور طبیعی با اکسیژن و آب ترکیب می شود و اکسید آهن تولید می کند. قرار گرفتن در معرض اسید نیز ممکن است منجر به خوردگی شود، اما اکسیداسیون اتمسفر رایج ترین شکل خوردگی است. حفاظت در برابر خوردگی اتمسفر تقریباً 50٪ از تمام هزینه های حفاظت در برابر خوردگی را تشکیل می دهد.

عوامل دیگری بر میزان خوردگی تأثیر می گذارد، از جمله:

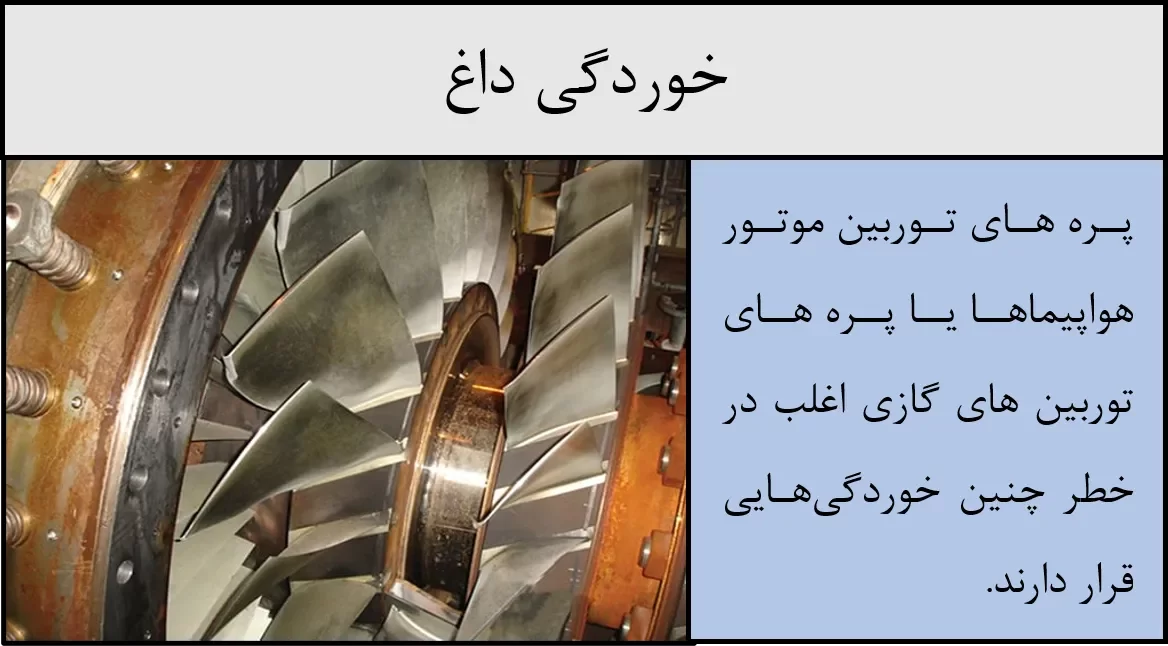

دما: سرعت واکنش شیمیایی با افزایش دما افزایش مییابد، به این معنی که مواد با دمای بالا در محیطهای خورنده سریعتر خورده میشوند. پره های توربین موتور هواپیماها یا پره های توربین های گازی اغلب در خط چنین خوردگی هایی قرار دارند. آبکاری این پره ها با مواد مناسب، از جمله فلزات گروه پلاتین، می تواند به کاهش اثرات مخرب ناشی از خوردگی کمک کند و به طور موثر از این قطعات در برابر خوردگی محافظت کند.

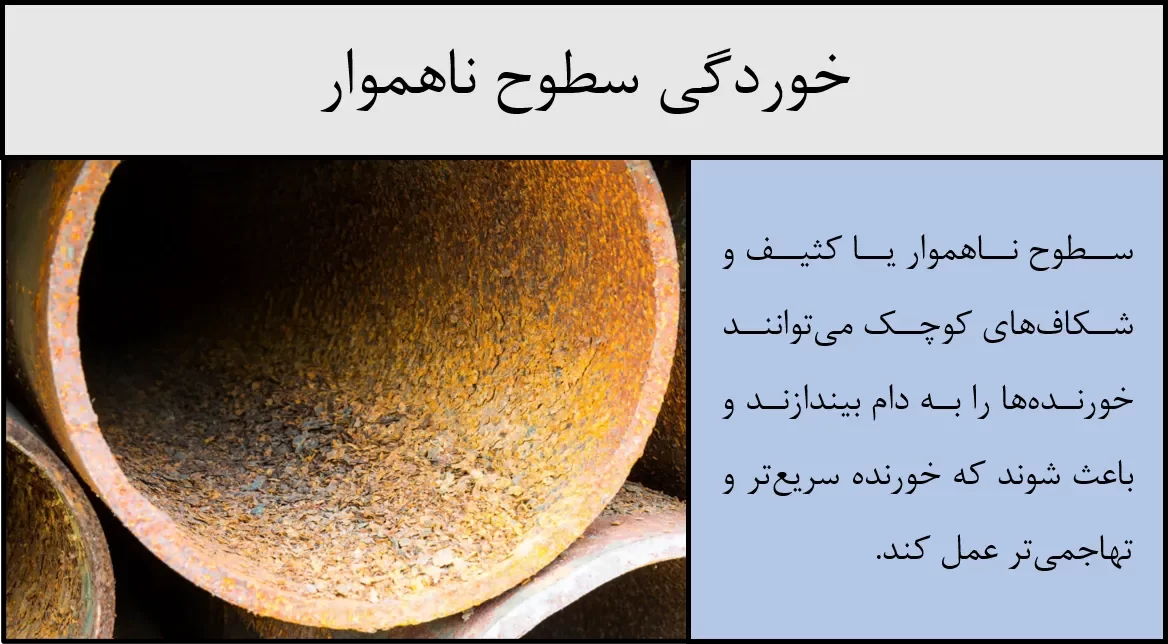

پرداخت سطح: پرداخت سطحی مواد، شدت خوردگی را تعیین میکند - سطوح ناهموار یا کثیف و شکافهای کوچک میتوانند خورندهها را به دام بیندازند و باعث شوند که خورنده سریعتر و تهاجمیتر عمل کند.

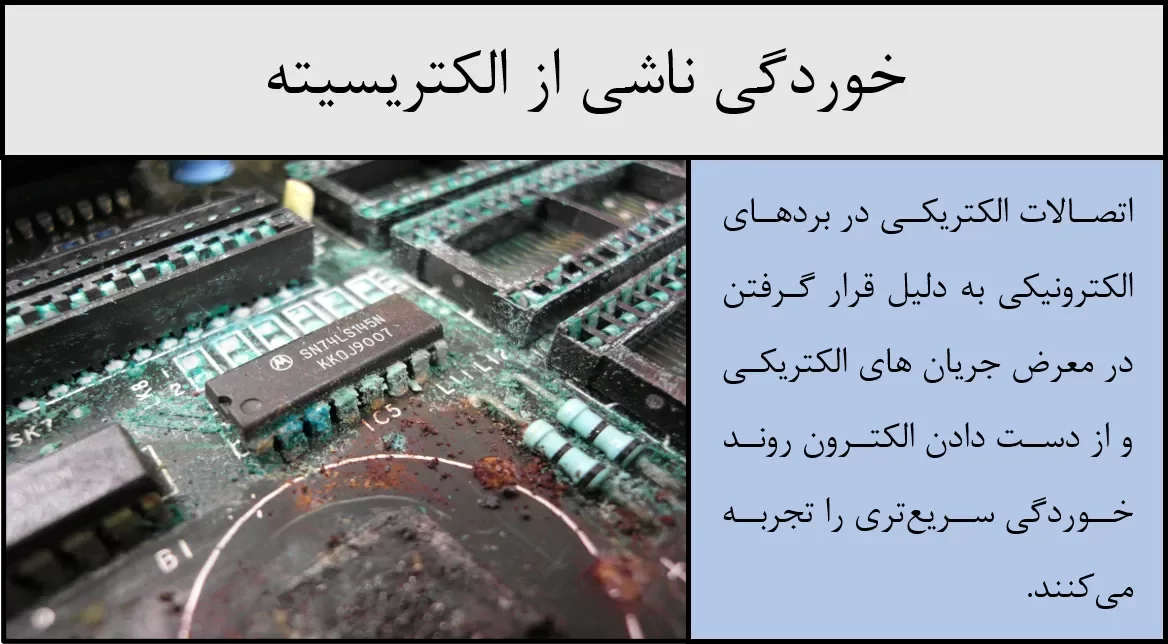

الکتریسیته: قرار گرفتن در معرض جریان های الکتریکی ممکن است منجر به خوردگی سریعتر یک ماده در طول زمان به دلیل از دست دادن الکترون از مواد شود. قطعات الکترونیکی و اتصالات الکتریکی بیشتر در معرض این نوع از خوردگی قرار می گیرند. آبکاری با مواد مناسب، از جمله فلزات گرانبها، می تواند به کاهش اثرات عوامل فوق بر نرخ خوردگی کمک کند و به طور موثر از مواد در برابر خوردگی محافظت کند.

خوردگی چگونه ظاهر می شود؟

بسته به علت خاص خوردگی، در ترکیب با عوامل ذکر شده در بالا، خوردگی ممکن است به یکی از هشت شکل اولیه ظاهر شود:

حمله یکنواخت: رایج ترین شکل خوردگی، حمله یکنواخت با پخش یکنواخت خوردگی بر روی سطح یک ماده مشخص می شود. در حالی که این شکل از خوردگی بیشترین میزان تخریب فلز را از نظر حجمی به خود اختصاص می دهد، یکی از ساده ترین اشکال خوردگی برای مدیریت با پوشش های مناسب است.

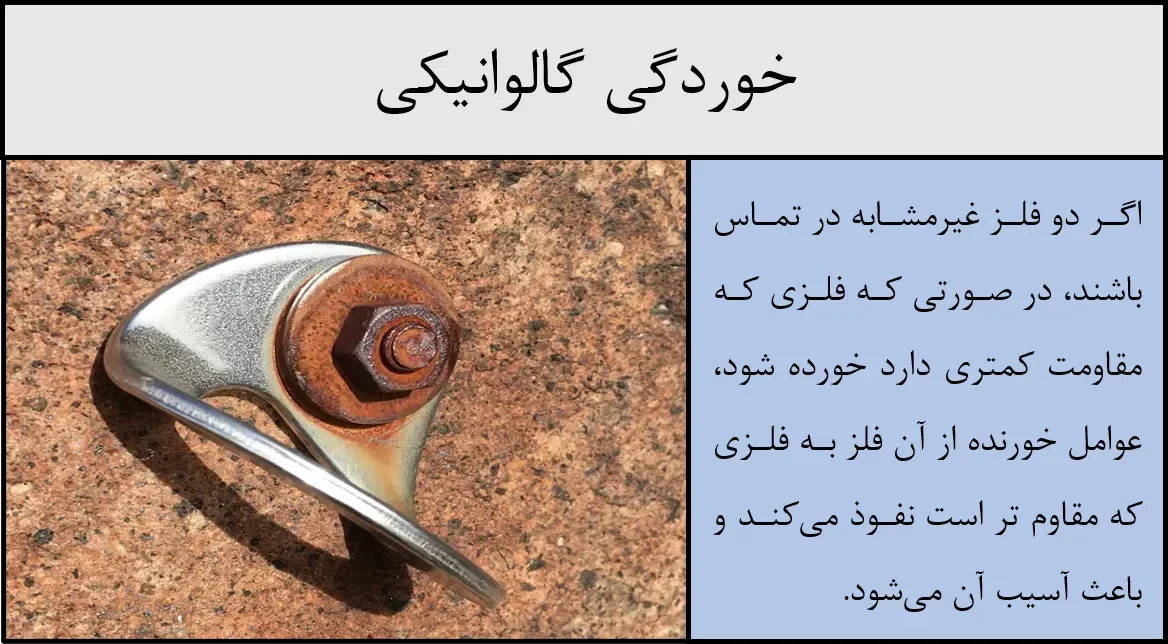

خوردگی گالوانیکی: هنگامی که دو فلز غیرمشابه از نظر فیزیکی یا الکتریکی در تماس باشند، مجاورت آنها می تواند جریانی از الکترون ایجاد کند که باعث می شود خوردگی از فلزی که مقاومت کمتری در برابر خوردگی دارد به فلزی که مقاوم تر است نفوذ کند. خوردگی اغلب در شکافهای مادهای که خورنده برای مدت طولانی در آن محبوس میشود، سریعتر رخ میدهد و معمولاً در اتصالات، سوراخ ها و نقاط پرچ مشاهده می شود.

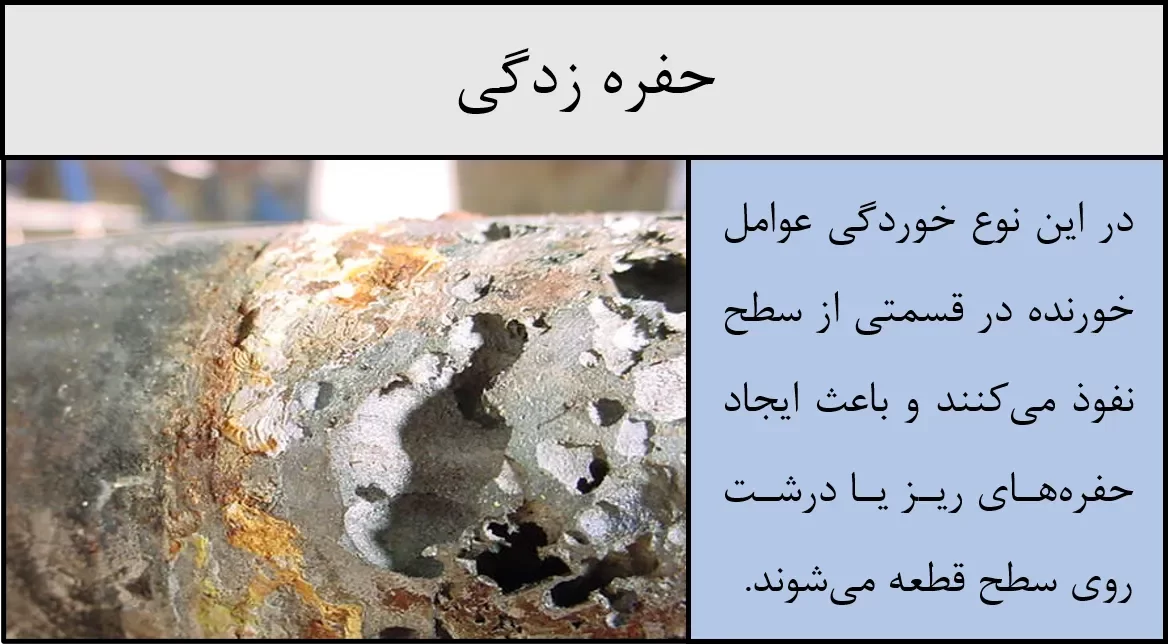

حفرهزدگی: نوعی خوردگی موضعی است که منجر به ایجاد سوراخهایی در مواد میشود و یکی از مخربترین شکلهای خوردگی است که نسبتاً غیر قابل پیش بینی است.

خوردگی بین دانه ای: مواد با آلیاژ ضعیف ممکن است در شرایط خاصی خوردگی بین دانه ای ایجاد کنند که در نتیجه حملات خورنده در مرزهای دانه ایجاد می شود که مقاومت آلیاژ را کاهش می دهد.

خوردگی فرسایشی: خوردگی فرسایشی افزایش نرخ خوردگی ناشی از حرکت بین سطح و سیال خورنده است. این حرکت منجر به ایجاد شیارها، امواج و سوراخ هایی در سطح مواد می شود که معمولاً در جهت حرکت ظاهر می شوند.

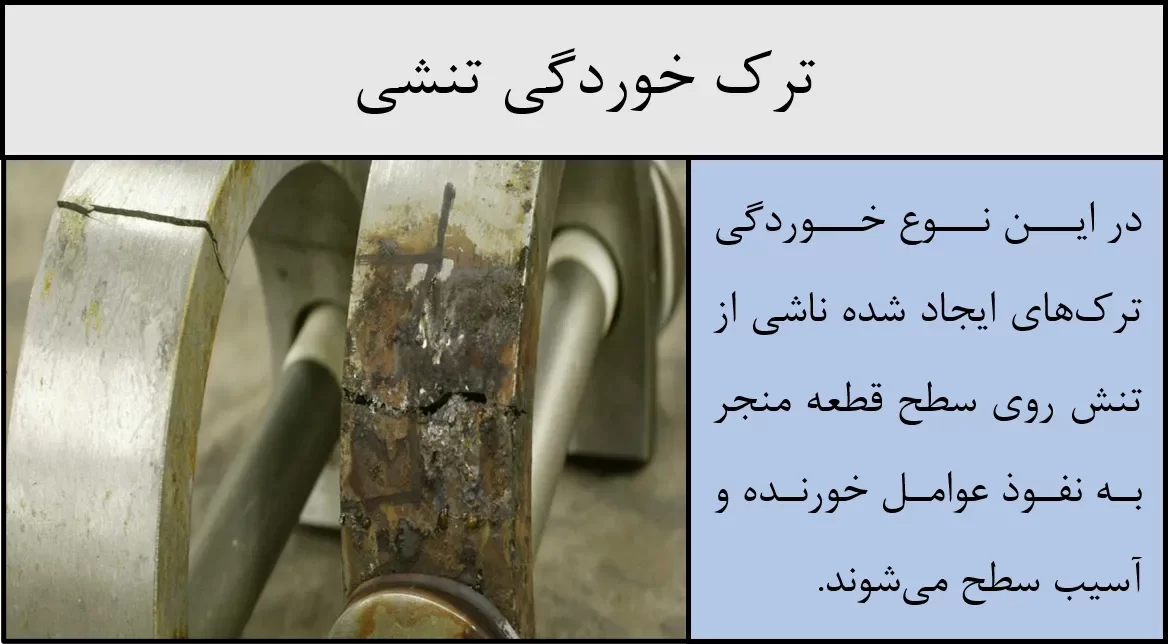

ترک خوردگی تنشی: تنش کششی مقاومت مورد نیاز برای جلوگیری از خوردگی در یک ماده را کاهش می دهد و هنگامی که تنش کششی و یک محیط خورنده هر دو وجود داشته باشند، ممکن است ترک های ایجاد شده ناشی از تنش منجر به خوردگی سطح شوند. افزودن یک پوشش مقاوم در برابر خوردگی، می تواند به طور موثر از اکثر انواع خوردگی ذکر شده در بالا جلوگیری کند.

اثرات خوردگی و چرا پیشگیری از آن مهم است

خوردگی می تواند عواقب جدی برای عملکرد و ایمنی محصولات داشته باشد و در طول زمان منجر به افزایش هزینه ها شود. برخی از رایج ترین اثرات خوردگی عبارتند از:

از دست دادن کارایی: خوردگی می تواند کارایی یک محصول را کاهش دهد و مقدار مواد کاربردی را تا حدی کاهش دهد که محصول دیگر نتواند به عملکرد استاندارد دست یابد. علاوه بر این، ماشینهایی که دارای تجهیزات خورده هستند ممکن است برای تعمیر نیاز به خاموش شدن داشته باشند و کارایی کلی شرکت را کاهش دهد.

نگرانی های ایمنی: خوردگی ممکن است یکپارچگی ساختاری یا عملکردی یک ماده را تا حدی کاهش دهد که در آن فرو بریزد یا از کار بیفتد و به اپراتورها و کاربران آسیب برساند. علاوه بر این، سوراخ های ناشی از خوردگی ممکن است منجر به نشت مواد سمی به محیط اطراف شود که باعث خطرات بهداشتی یا زیست محیطی شود.

شکل ظاهری: زنگ زدگی و خوردگی از نظر زیبایی شناختی ناخوشایند هستند و می توانند باعث شوند که بینندگان کمتر به یک محصول توجه کنند.

هزینه های تعمیر: تجهیزات و مواد خورده شده باید اصلاح، تعمیر یا جایگزین شوند، اما آنها تنها قطعاتی نیستند که ممکن است تحت تأثیر خوردگی قرار گیرند. قطعات و تجهیزات مجاور مواد خورده شده ممکن است در نتیجه غیرمستقیم خوردگی آسیب ببینند و هزینه های تعمیر را بیشتر کرده و عمر طراحی را کاهش دهند.

همه عوامل فوق می توانند با افزایش هزینه ها و کاهش فروش، سود را برای یک شرکت کاهش دهند. آبکاری می تواند به جلوگیری از خوردگی کمک کند، بنابراین این هزینه ها را کاهش می دهد - در حالی که هزینه اضافی مربوط به آبکاری مقاوم در برابر خوردگی ممکن است باعث افزایش هزینه های اولیه شود، این هزینه ها در مقایسه با هزینه های متحمل شده توسط آسیب خوردگی کم رنگ است.

متخصصان ما در شرکت نیوساد صنعت پارت می توانند شما را در انتخاب بهترین مواد پوشش دهی، ارزیابی کیفیت زیرلایه مورد نظر و مناسب ترین روش آماده سازی سطح راهنمایی کنند و بهترین محدوده ضخامت پوشش برای کاربرد شما را مورد بحث قرار دهند. ما همچنین از یک فرآیند آماده سازی کامل برای آبکاری استفاده می کنیم تا اطمینان حاصل کنیم که محصول نهایی از بالاترین کیفیت ممکن برخوردار است.

برای مشاوره با متخصصان ما تماس بگیرید.

تلفن:09132278204+

تلفن:09131062981+

ایمیل: info@newsaadsanat.com