- موضوع مقالات علمی

- تاریخ 24 مهر 1402

- 0 نظر

- 625بازدید

آماده سازی سطح به روش الکتروکیلینینگ

یکی از اولین مراحل فرآیند آبکاری آماده سازی سطح است. روش الکتروکیلینینگ یکی از فرآیندهای آماده سازی سطح است که به عنوان راهی برای بهبود سطح به ویژه سطح فلزات، برای حذف هر گونه نقص یا آلودگی برای اطمینان از بهترین کیفیت آبکاری ممکن استفاده می شود.

فرایند الکتروکیلینینگ شباهت زیادی به فرایند آبکاری الکتریکی دارد، اما با هدف تمیز کردن سطح قطعه انجام می شود. در این روش همانند آبکاری الکتریکی، قطعه به یک مدار الکتریکی با جریان کنترل شده متصل شده و در یک حمام الکترولیتی حاوی محلول تمیز کننده غوطه ور می شود. به این ترتیب هر گونه آلودگی مانند خاک، چربی و عناصر خورنده از هر سطحی، صرف نظر از اینکه چقدر عمیق است، از بین می رود.

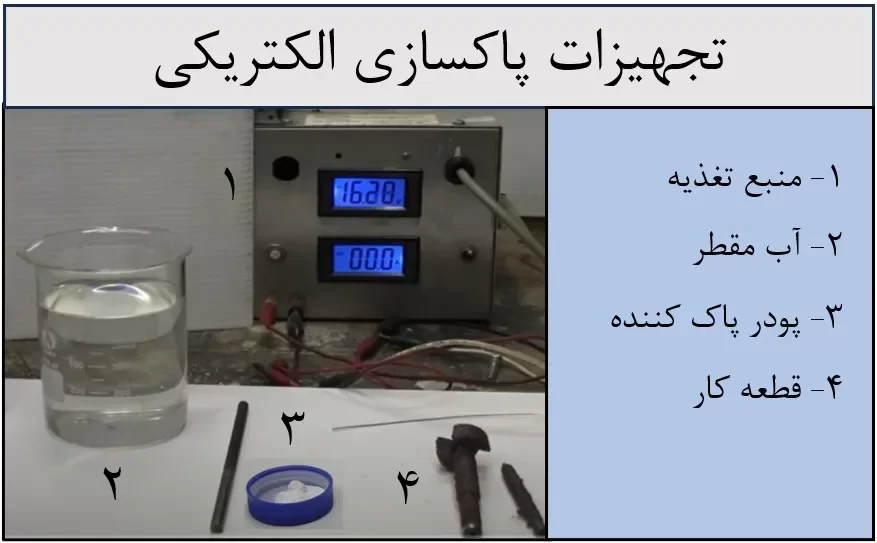

سیستم الکتروکیلینینگ:

قطعه کار:

قطعه ای که باید تمیز شود در سیستم الکتروکیلینینگ به عنوان کاتد یا آند در نظر گرفته می شود.

محلول پاک کننده:

محلولی که قطعه در آن غوطه ور می شود، تا حد زیادی بسته به جنس قطعه و فرآیند الکتروکیلینینگ متفاوت است. یک محلول نامناسب برای یک ماده خاص می تواند منجر به اکسیداسیون، شکنندگی یا سایر عیوب سطح شود. همچنین می تواند باعث شود که سطح قطعه از نظر شیمیایی بی اثر شود و آبکاری روی قطعه به درستی انجام نگیرد.

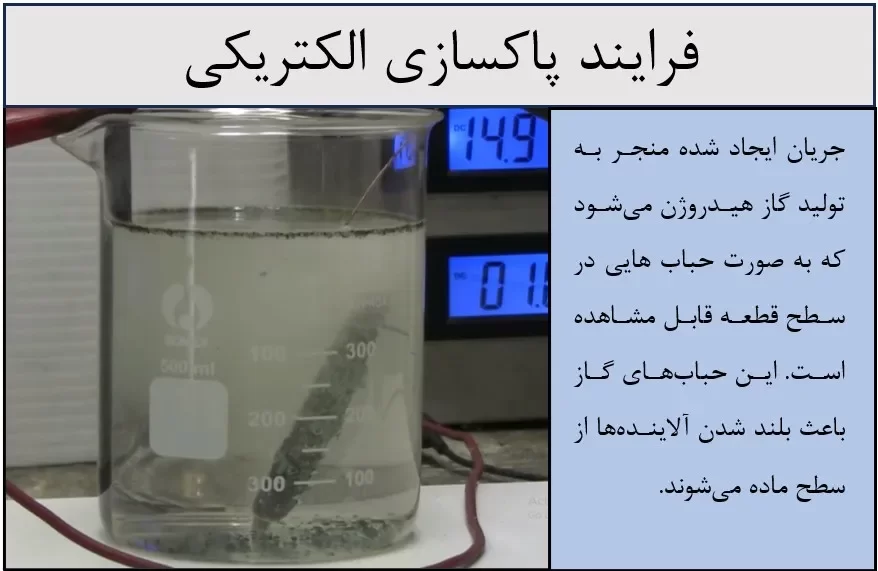

پس از اضافه شدن قطعه و محلول پاک کننده به سیستم، جریان الکتریکی از آن عبور می کند. این منجر به یک واکنش الکتروشیمیایی می شود که به صورت حباب هایی در سطح قطعه قابل مشاهده است. این حبابهای گاز زیر هر گونه آلودگی یا لایهای ایجاد میشوند و باعث بلند شدن آلاینده از سطح ماده میشوند.

انواع مختلف سیستم های الکتروکیلینینگ:

دو نوع اصلی الکتروکیلینینگ وجود دارد: الکتروکیلینینگ آندی و کاتدی که با توجه به نوع فرآیند مورد استفاده تعیین می شود. ویژگی های الکتروکیلینینگ آندی و کاتدی به شرح زیر است:

الکتروکیلینینگ آندی:

در این فرایند قطعه به عنوان آند در یک مدار الکتریکی با جریان معکوس و یک محلول پایه قرار داده می شود. جریان ایجاد شده منجر به اکسایش گاز اکسیژن در محلول می شود. این حبابهای گاز مستقیماً روی سطح قطعه ایجاد میشوند و به حذف هر گونه آلودگی کمک میکنند. سیستم های الکتروکیلینینگ آندی معمولاً از پاک کننده های پایه یا پاک کننده های قلیایی استفاده می کنند که به پاک کننده های قلیایی استاندارد و بازدارنده تقسیم می شوند. این روش برای مواد آهنی ترجیح داده می شود، زیرا این مواد در محلول های پایه عملکرد بهتری دارند.

پاک کننده های قلیایی استاندارد برای فولاد، مس، نیکل و آلیاژهای نیکل و پاک کننده های قلیایی بازدارنده برای برنج، برنز، روی، آلیاژهای روی، قلع، آلومینیوم و آلیاژهای آلومینیوم بهترین عملکرد را دارند.

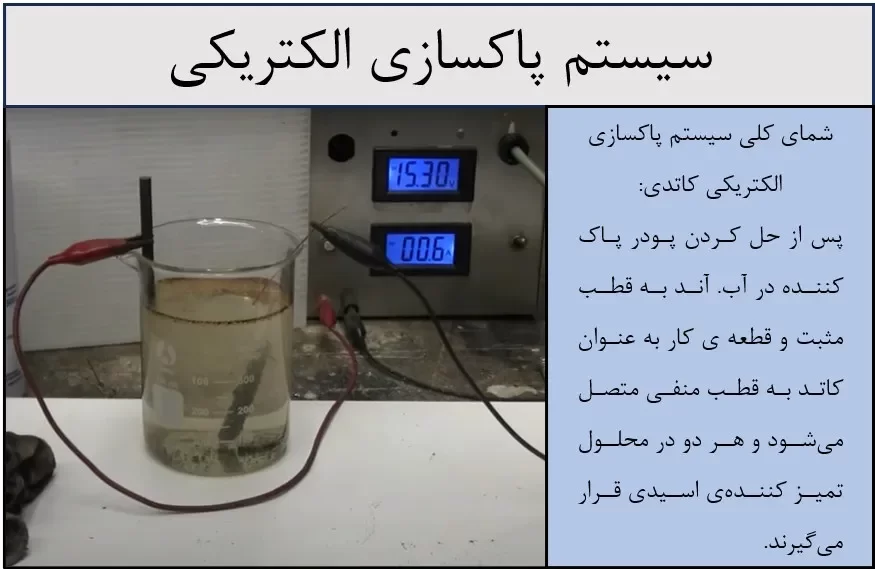

الکتروکیلینینگ کاتدی:

در الکتروکیلینینگ کاتدی قطعه در یک مدار الکتریکی دارای جریان مستقیم به کاتد متصل می شود و در یک محلول تمیز کننده اسیدی قرار می گیرد. این عوامل باعث تشکیل حباب های گاز هیدروژن در سطح قطعه می شود و به برداشتن آلاینده ها از سطح کمک می کند. اگرچه الکتروکیلینینگ کاتدی در مجموع قدرتمندتر است و گاز هیدروژن تولید شده در این روش دو برابر گاز اکسیژن تولید شده در فرآیند آندی است، اما جریان مستقیم در سیستم کاتدی اغلب منجر به ایجاد لایه های فلزی روی قطعه می شود و سطح قطعه را ناهموار می کند. سیستم های کاتدی بهترین انتخاب برای پاکسازی قطعات منیزیم است.

به طور کلی، الکتروکیلینینگ آندی از بین دو روش فوق ترجیح داده می شود و برای طیف گسترده ای از کاربردها استفاده می شود. به این دلیل که الکتروکیلینینگ آندی، سطح قطعه را حل می کند و هر گونه پوشش و فیلم فلزی را که می تواند بعداً در آبکاری تداخل ایجاد کند، از بین می برد. همچنین استفاده از جریان معکوس در پاکسازی آندی به طور موثر مواد را از سطح قطعه دور می کند.

از طرف دیگر، الکتروکیلینینگ کاتدی، اگرچه حباب های بیشتری تولید می کند، به دلیل ایجاد لایه فلزی روی سطح قطعه ترجیح داده نمی شود. همچنین جریان مستقیم استفاده شده در سیستم کاتدی، یون های فلزی را به سمت قطعه جذب می کند و باعث ایجاد آلودگی فلزی روی سطح قطعه می شود.

با این حال، هنگام انتخاب روشی مناسب برای الکتروکیلینینگ، باید به جنس قطعه توجه شود. به عنوان مثال الکتروکیلینینگ آندی برای موادی مانند آلومینیوم، کروم، قلع، سرب، برنج، منیزیم و یا هر فلز دیگری که در محیط های قلیایی به سرعت حل می شود، روش مناسبی نیست و باید از روش های جایگزین استفاده کرد.

به دلیل اشکالات مختلف مرتبط با هر دو روش الکتروکیلینینگ آندی و کاتدی، تغییرات بیشتری در این روش ها ایجاد شده است. این تغییرات شامل موارد زیر است:

الکتروکیلینینگ دوره ای معکوس (PR):

الکتروکیلینینگ دوره ای معکوس روشی جایگزین برای سیستم های آندی و کاتدی است در این روش نقش قطعه به عنوان آند و کاتد به طور متناوب تغییر می کند تا زمانی که فرآیند کامل شود و در مرحله ی آندی چرخه قطعه از محلول خارج می شود. این فرآیند معمولاً در یک محلول قلیایی تکمیل میشود که حاوی عوامل اضافی برای کمک به حذف آلایندههایی مانند لکهها و رسوب است. این سیستم نسبت به فرآیندهای آندی خالص و کاتدی خالص کاربردی تر است، زیرا محیط قلیایی یک سیستم آندی را با قدرت یک سیستم کاتدی ترکیب می کند.

الکتروکیلینینگ با جریان منقطع (IR):

الکتروکیلینینگ با جریان منقطع که معمولاً در فرآیندهای الکتروپولیش و الکتروفرمینگ استفاده می شود، به موضوع غلظت محلول تمیز کننده در سطح قطعه می پردازد. همانطور که محلول تمیز کننده در سطح قطعه کار واکنش می دهد، مقدار آن با گذشت زمان کاهش می یابد و تکرار واکنش را کندتر می کند. بوجود آوردن وقفه در جریان الکتریکی با خاموش کردن منظم سیستم باعث می شود محلول تمیز کننده مجددا توزیع شود و غلظت محلول در سطح قطعه بازیابی شود. در این چرخه معمولاً جریان الکتریکی هشت تا نه ثانیه اعمال می شود و پس از آن یک یا دو ثانیه قطع می شود.

کاربردهای الکتروکیلینینگ در از بین بردن آلودگی های مختلف

الکتروکیلینینگ در از بین بردن انواع آلودگی ها و فیلم ها بسیار خوب عمل می کند. تنها تعدادی از این آلودگی ها عبارتند از:

روغنها: ماندگارترین گریسها، روغنها، واکس ها و روان کننده ها را می توان با روش الکتروکیلینینگ حذف کرد.

پوششها: رنگها، پوششهای نازک فسفاته و سایر روکشها را میتوان به راحتی با یک روش الکتروکیلینینگ شدید پاک کرد.

عیوب: الکتروکیلینینگ می تواند تمام عیوب سطحی مانند رسوبات ناشی از سختی آب، زنگ زدگی و کدر شدن را به راحتی برطرف کند.

از تمیز کردن قطعات در آماده سازی برای آبکاری تا از بین بردن عیوب قطعات قدیمی یا زنگ زده، الکتروکیلینینگ یک روش تمیز کردن بسیار مفید برای کاربردهای مختلف است. این روش حتی به عنوان یک روش زنگ زدایی برای قطعات فلزی عتیقه استفاده می شود، اگرچه بیشتر در آماده سازی برای آبکاری قطعات جدیدتر استفاده می شود.

مزایای الکتروکیلینینگ

- آسیب های وارد بر قطعه را به حداقل می رساند، که به ویژه در هنگام کار با عتیقه جات و پروژه های بازسازی قطعات، عامل مهمی است.

- برای حذف انواع آلاینده ها مانند موم، گریس، روغن و انواع رنگ ها یا تجمع زنگ زدگی یا کدر شدن موثر است.

- فرآیندهای الکتروکیلینینگ برای کاربردهای مختلفی مثل آبکاری قفسه ای و آبکاری بشکه ای به خوبی کار می کند.

معایب الکتروکیلینینگ

- هنگام استفاده از فرآیند الکتروکیلینینگ کاتدی، ممکن است یک فیلم فلزی تشکیل شود که می تواند منجر به ایجاد سطوح ناهموار با خواص چسبندگی ضعیف شود و کیفیت پرداخت را کاهش دهد.

- الکتروکیلینینگ کاتدی می تواند در موارد خاص منجر به شکنندگی هیدروژنی شود، به ویژه قطعاتی که از مواد سخت ساخته شده اند. این شکنندگی را می توان با عملیات حرارتی اصلاح کرد، اما عدم انجام این کار می تواند منجر به تولید محصولات بی کیفیت شود.

- هر دو فرآیند الکتروکیلینینگ آندی و کاتدی می توانند در صورت عدم اعمال تغییرات مناسب، نتایج منفی برای برخی مواد ایجاد کنند. با این حال، می توان از این نتایج مشکل ساز با آموزش و دانش مناسب در روش های الکتروکیلینینگ جلوگیری کرد.

برای اطلاعات بیشتر با ما تماس بگیرید.

تلفن:09132278204+

تلفن:09131062981+

ایمیل: info@newsaadsanat.com